7.3.1 稼动率概述

稼动率指在所能提供的时间内为了创造价值而占用的时间所占的比重。

工时利用率分析

投入的人员工时之稼动率,又称为工时利用率,应定期检讨、分析,原则上每周、每月、每季、每年都应分析比较。分析时可利用层别图、柏拉图等方式。

某企业有250名员工,某周投入总工时16500小时,该周异常工时状况如表7-12所示。

表7-12 异常工时表

序号 | 异常原因 | 异常工时 | 影响度 |

1 | 材料异常 | 990 | 40% |

2 | 品质异常 | 841 | 34% |

3 | 计划异常 | 396 | 16% |

4 | 设备异常 | 198 | 8% |

5 | 产品异常 | 50 | 2% |

合计 | 2475 | 100% |

经过上述数据可以得出结论:要提高稼动率,应以材料异常与品质异常的预防为重点,要从改善采购部门及品管部门的工作品质、方法和流程着手。

设备稼动率分析

设备稼动率是表达设备开停机时间关系的衡量标准。在负荷时间一定的情况下,影响设备时间稼动率的因素主要就是非计划停机时间,包括换线等待停机、开线损失、质量缺陷返工损失、故障停机损失等。在很多企业,故障停机时间损失是衡量设备部设备维护和保养工作的直接KPI考核指标,这只是显性损失,其他的隐形损失并没有作为考核指标。

综上所述,稼动率损失的因素有开线损失、换线等待、物料等待、品质异常及确认、人员离岗、工序不平衡、异常恢复、设备故障等。

7.3.2 开线损失改善

开线损失是指在生产的初期阶段(从设备启动到稳定生产)产生的损失。这些损失的数量因工序状态的稳定性,设备、夹具和模具的维护水平,操作技能的熟练程度等不同而异。这项损失较大,而且是潜在的。在实际生产中,通常会不加鉴别地认为产生开工损失是不可避免的,因此很少加以消除。开线损失主要包含:

设备、模具等预热损失。

工装模具准备损失。

设备工装等校正损失。

产品首件检查损失。

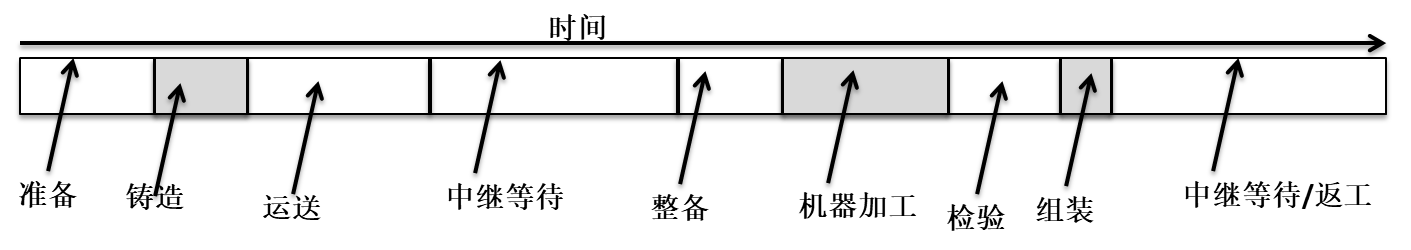

开线准备引起的效率损失,大约有90%跟工作流程和设备模具设计有关。其中,管理流程中,通常会隐藏一些效率的黑洞,相当一部分是非增值的部分。如图7-8所示,只有铸造、机器加工和组装时增值时间,其他都是浪费。

图7-8 开线损失图

表7-13 开线损失改善步骤

序号 | 步骤 | 主要内容 |

1 | 选定目标 | 可采用录像法、头脑风暴法、三现法等手段,分析问题突出的产线或设备;按照TOP3原则,列出改善主题,填写《改善提案登记表》;成立改善小组,设定目标 |

2 | 改善实施 | 列出改善计划和组员分工;利用5Why、ECRS,程序分析等工具,对问题进行剖析,现场进行实施改善 |

3 | 检查实施效果 | 对实施效果进行回顾和检查,可以不断重复步骤2中的动作;填写《改善提案登记表》报告 |

4 | 文件固化 | 将改善程序进行固化;对员工进行教导培训,强化员工意识;对设备的开机预热等浪费,从设计上进行要求,在设备定制时,文件中予以固化 |

表7-14 开线损失分析表

表7-15 开机标准化文件

7.3.3 人机联合作业分析及改善

人机联合操作分析是应用于机械作业的一种分析技术,通过对某一项作业的现场观察,记录操作者和机器设备在同一时间内的工作情况,并加以分析,寻求合理的操作方法,其目的是:

消除设备在生产过程中空转的浪费,提高设备利用率。

消除作业人员在生产中的等待浪费。

了解人与人、人与设备、设备与设备的作业分工,重新进行组合,提高生产性。

使人和机器的作业负荷均匀。

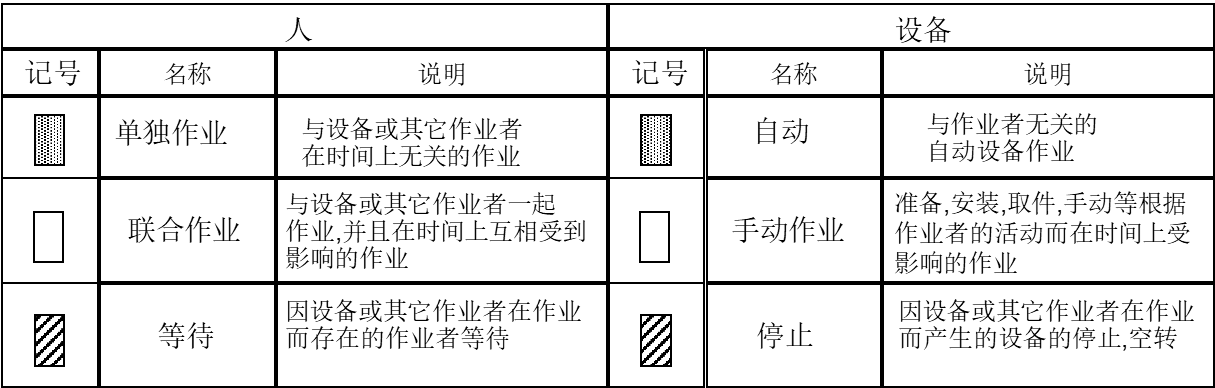

表7-16 人机联合作业分析符号

表7-17 人机联合作业分析步骤

序号 | 步骤 | 主要内容 |

1 | 现状调查 | 生产状况、设备状况、生产布局、作业流程、人员配置等实际情况 |

2 | 绘制现状图 | 分析准备→观察作业→确认作业顺序→测试时间→数据整理→制作联合作业分析表(改善前) |

3 | 制定改善方案 | 改善原则: ① 基本原则 省略作业者 结合作业 尽可能简略各作业 提高设备的运转时间的比率 缩短与设备有关的附属作业 消除手操作部分 把设备速度调整为经济的速度 ② 能否缩短设备时间 ③ 设备的自动运转中能否增加更多的手操作 ④ 能否消除移动动作 ⑤ 能否消除等待 |

4 | 绘制理想作业表 | 根据改善方案,绘制联合作业分析表(改善后) |

5 | 改善实施 | 根据改善方案付诸实施,监控改善的实施情况 |

6 | 标准标准化 | 如改善方案取得了很好的效果,需进行标准化 |

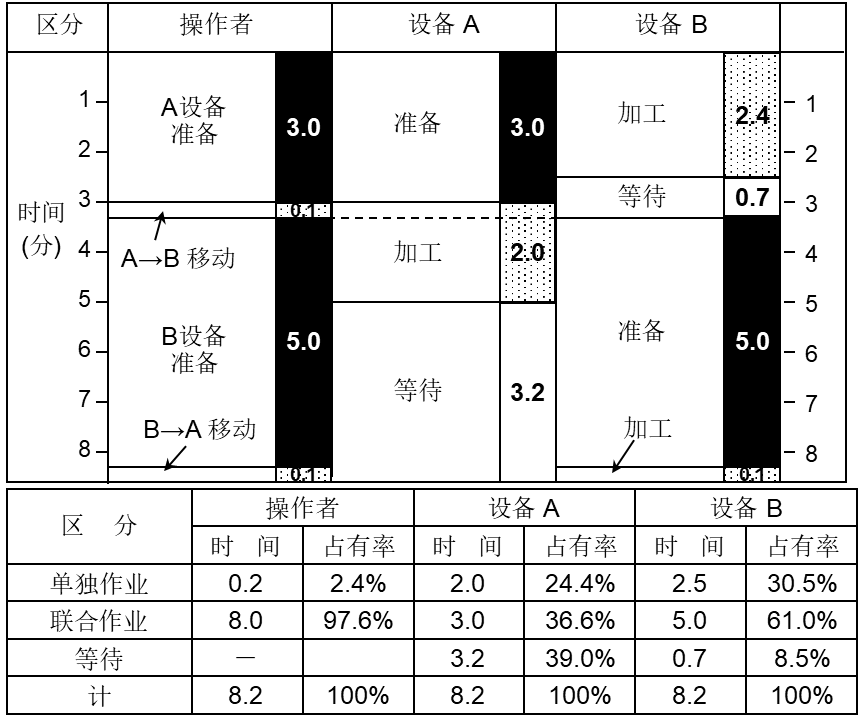

表7-18 人机联合作业分析案例

不详

不详