1.目的

为了标准化新产品项目管理过程,确保新产品项目满足质量、时间和成本等要求,实现公司和客户的满意。

2.适用范围

2.1 所有厂内能生产的产品;

2.2 总经理签批需要纳入新产品质量门评审程序的产品项目。

3.参考文件

「PPAP控制程序」

「PFMEA控制程序」

「MSA控制程序」

「数据统计控制程序」

4.定义

APQP=Advanced Product Quality Planning 中文意思是:产品质量先期策划(或者产品质量先期策划和控制计划),是QS9000/TS16949质量管理体系的一部分。产品质量策划是一种结构化的方法,以此来制定确保顾客满意产品所需的步骤。

5.职责

5.1总经理:负责任命项目组长、提供必要的资源与支持、APQP文件的最终审批、质量策划最终的检讨、确保APQP工作顺利进行。

5.2 APQP小组:负责产品质量先期策划的组织及实施。

5.3责任部门:推荐人员参与、配合质量先期策划的执行。

5.4项目组长:负责主导整个项目策划的管理。

5.5业务部: 客户信息的收集和整理、客户资料和样板的传递、报价给到客户,并及时知会APQP组长、公司与客户间的沟通和协调;确保客户满意、客户签回样板及提交项目组长、客户PPAP的认可及确认。

6.作业内容

6.1业务部接收到客户的新项目时,及时召开各部门会议,将客户的信息传递给相关部门,然后相关部门根据自己的职责分别在一个工作日内对新项目进行总的确认。

6.2各部门会议结果,完成<新产品可行性评估报告>后,首先由相关部门主管会签,呈总经理批示,总经理根据可行性的状况任命项目组长;随后项目组长召集各部们主管召开项目第一次会议, 确定项目小组的成员名单,并做成该项目的小组成员组织结构图,定义出各自的职责。

6.3项目组长召开项目的第二次会议, 决定项目开发计划,并将该计划发送给项目小组成员及各部门主管。具体的计划内容要涵盖下面的各阶段的内容。

6.4项目小组对每阶段的计划的完成状况及问题进行评审,评审后须经总经理批准方可进入下一阶段.

7.流程图

7.1计划和确定项目

表6-1-1 计划与确定项目

7.2 样品阶段

表6-1-2 样品阶段

7.3过程设计与开发

表6-1-3 过程设计与开发

7.4产品与过程确认

表6-1-4 产品与过程确认

7.5量产阶段

表6-1-5 量产阶段

8.附件

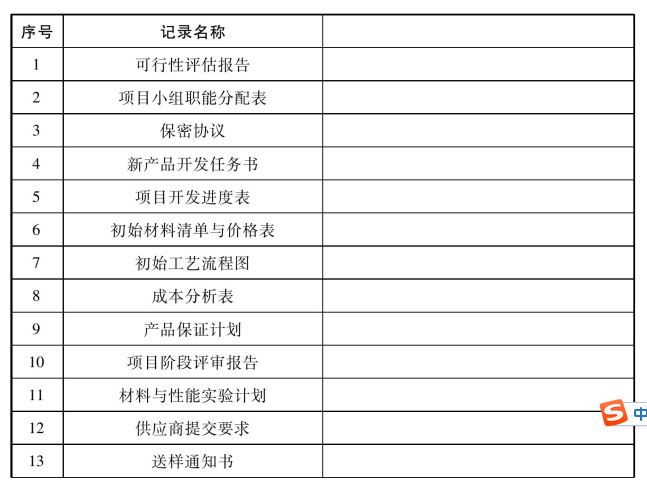

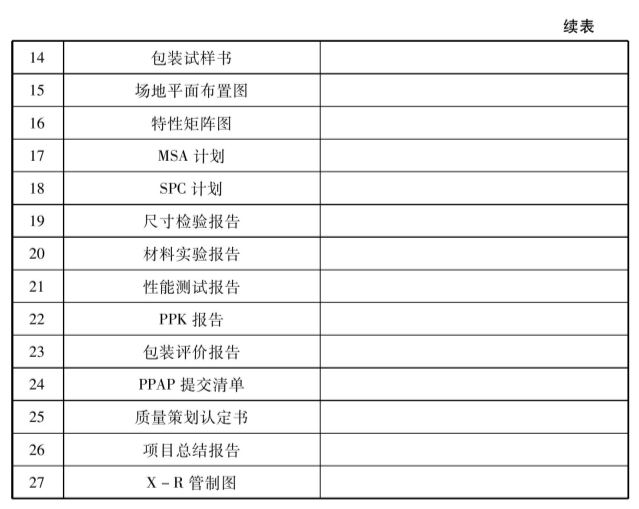

8.1 APQP清单

表6-1-6 APQP清单

谭洪华

谭洪华