作业分析是指用于分析在同一时间内、同一工作地点之各种动作,记录的操作周期及工人操作周期的相互动作时间关系,以图形方式表示,并将此记录做进一步分析与改善。

作业分析的目的是:分析人工及机器之操作与加工,以消除不增值的各种浪费,提高生产效率,达到人机最适当的配合。

(一)作业分析推进步骤

1.作业分析目的的明确化

作业分析目的的明确化体现在选定改进目标及课题。课题选定有两种方式:一是根据公司高层领导通过历史数据所发掘的问题点而下达的改进任务;二是由问题点发生的生产场所负责人自主所发起的改进课题。

2.作业分析的准备

(1)建立项目改进团队、团队负责人及团队成员。

(2)制定团队负责人及团队成员职责与项目改进计划。

(3)准备改进所使用的软硬件,如马表等设备或软件。

3.作业的观察

对作业工序的CT、MCT进行观察确认。

4.作业顺序的确认

确定加工工序的先后顺序,并制定工序流程图。

5.用秒表测量数据及整理

将各工序的CT及MCT进行实际测量,并将数据记录在《作业时间观察表》中。

6.图表化及研究改进

(二)人机配合的三种类型

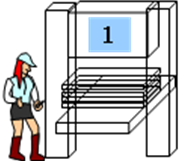

1.一人一机,如图5-1所示

图5-1 一人一机

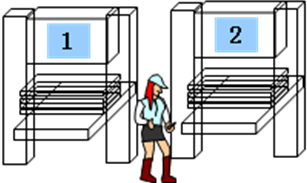

2.一人多机,如图5-2所示

图5-2 一人多机

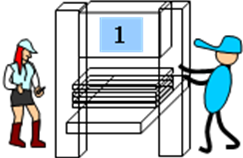

3.多人一机,如图5-3所示

图5-3 多人一机

(三)作业分析符号

作业分析符号如表5-1所示。

表5-1 作业分析符号

名 称 | 记号 | 含义 | 备注 |

加 工 | ○ | 能影响到材料、零件或者制品形状、性质等,使之发生变化的行为,也包括为加工、检查做的准备作业 | |

检 查 | □或 | 表示数量检查或品质检查作业 | |

移 动 | 表示搬运或者空手移动 | 有时也使用○表示搬运 | |

等 待 | 表示因为各种原因(如材料未到、等待搬运器具,或者等待自动加工结束)而产生的等待 |

贺小林

贺小林