(1)项目背景:

焊接大件是生产交叉作业多、周期长,控制不当会影响整个项目交付周期。统计了5个项目的开完工时间,发现各项目的周期波动大。如表11-6所示。

表11-6焊接周期

序 | 周期(天) | 备注 |

1 | 191 | 缓建 |

2 | 115 | 正常 |

3 | 79 | 急件 |

4 | 89 | 急件 |

5 | 105 | 正常 |

(2)数据收集与分析:

历史上缺少按工序交接转移的实际周期时间。于是项目组统计了几个在制项目的周期,这里是关键节点,每个节点下面又有很多工序。如表11-8所示。

表11-7关键节点

工作号 | 工件名称 | 责任工段 | 投装 | 一次装焊 | 喷砂 | 二次装焊 | 三次焊 | 四次装焊 | 打压 | 补焊 | 完工 |

|

|

|

|

|

|

|

|

|

|

|

|

存在最大的问题是分厂计调组和各工段对于各工序的人数指派,周期未有共识。焊接作业与机加工作业不同,理论上可以指派更多的人干同一件产品来缩短交付周期,虽然这样会产生作业干扰影响效率。例如2个人干一个工序可能要4天,但如果派4个人一起干这个工序,2天干不完,可能需要3天。

此外,一些工步是可以平行作业的,但工艺部提供的工序表是顺序作业的。按工艺部的顺序作业是根本无法完成生产部的期量要求。

最后,由于没有标准期量,生产部往往记录下历史最短交付周期作为紧周期标准,当任务紧张时要求分厂按最短交付周期交付,分厂意见也很大。

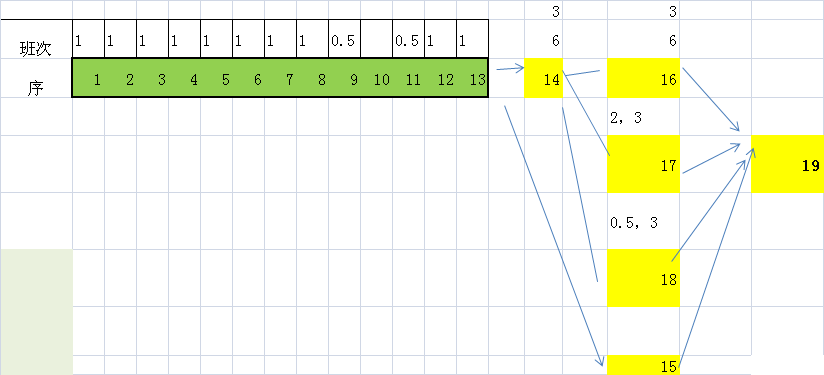

项目组重新梳理了工序表,然后根据绘制了焊接网络图,其中一个步骤的如图11-1所示。

图11-1 焊接网络图

1~13工步是必须顺序进行,而后面14~18工步可以并联进行。这时就存在缩短周期的可能性,但这需要安排更多的人手。

生产部与分厂计划组,工段达成一致,正常周期按照顺序作业周期,紧周期按照平行作业时间,此外,还考虑了按工作日和自然日两种周期。如表11-8所示。

表11-8工作日和自然日两种周期

类型 | 正常周期(天) | 紧急周期(天) |

工作日(实际工作时间) | 84 | 72 |

自然日(包括节假日) | 98 | 84 |

工段严格按照工序期量进行每日进度管控,如果有延期则需要记录延期原因。经过5个项目的跟进,实际周期与计划周期偏差控制在了5天以内,偏差主要是质量问题引起的返工造成的。

总结:对于长周期的手工作业,明确每日工作进度标准是最关键的计划环节,同时需要做出紧周期的赶工方案预案来进行赶工。

于晓光

于晓光