生产日报是车间每日生产信息的总结,是车间管理最基础的数据,生产日报的数据用于统计效率、员工绩效及分配、记录异常问题及改善的依据。

典型的生产信息包括:完工数量,报废数量;作业的每个工序的完工时间;工单使用的设备,工单的标准工时;工作中心的标准工时产出;实际的工作中心使用的时间和效率;返工订单生产;设备的预防保养和检查信息;质量的SPC表单,使用模具,使用的关键物料等信息。为了及时准确的收集车间信息,必须制定完整的数据收集流程,基本工具包括手工方式、批量收集、扫码及时收集。

笔者曾服务过的飞思卡尔半导体开发有专门的制造执行系统来统计工单数据,作业员在每批产品生产前必须先扫描工单上的条码,系统会显示出当前工序,然后作业员确定当前的工序,并录入设备号,作业员ID号,如果是关键工序,还需要录入所使用的模具的编号,使用的关键物料如LEAD FRAME等批号,然后才能开始生产;在该批生产结束时,必须在系统做完工报工,并录入良品和不良品数量。为了实现实时报工的功能,车间里面增加了非常多的电脑和扫码枪,基本2名作业员就配有一套过账系统。在最初导入制造执行系统时,作业员不习惯每批开工/完工都要进行系统报工,经常遗忘,车间管理者安排专人进行检查,用了半年时间才让员工养成准时登记系统的作业习惯。在实现了生产数据实时登记之后,车间的管理水平得到明显提升,包括效率和交付周期、交付率。

实时派工与交付管理:开发了专门的报告,基于按工序的在制库存报表和产品工艺路线,自动计算每批物料的订单优先级,在每个工序已经等待的时间,特定物料当前在哪个机台,已经开工几小时,预期几小时可以做完等信息。班组长可以基于工序在制准确报工,也可以对那些紧急订单随时监控进度。

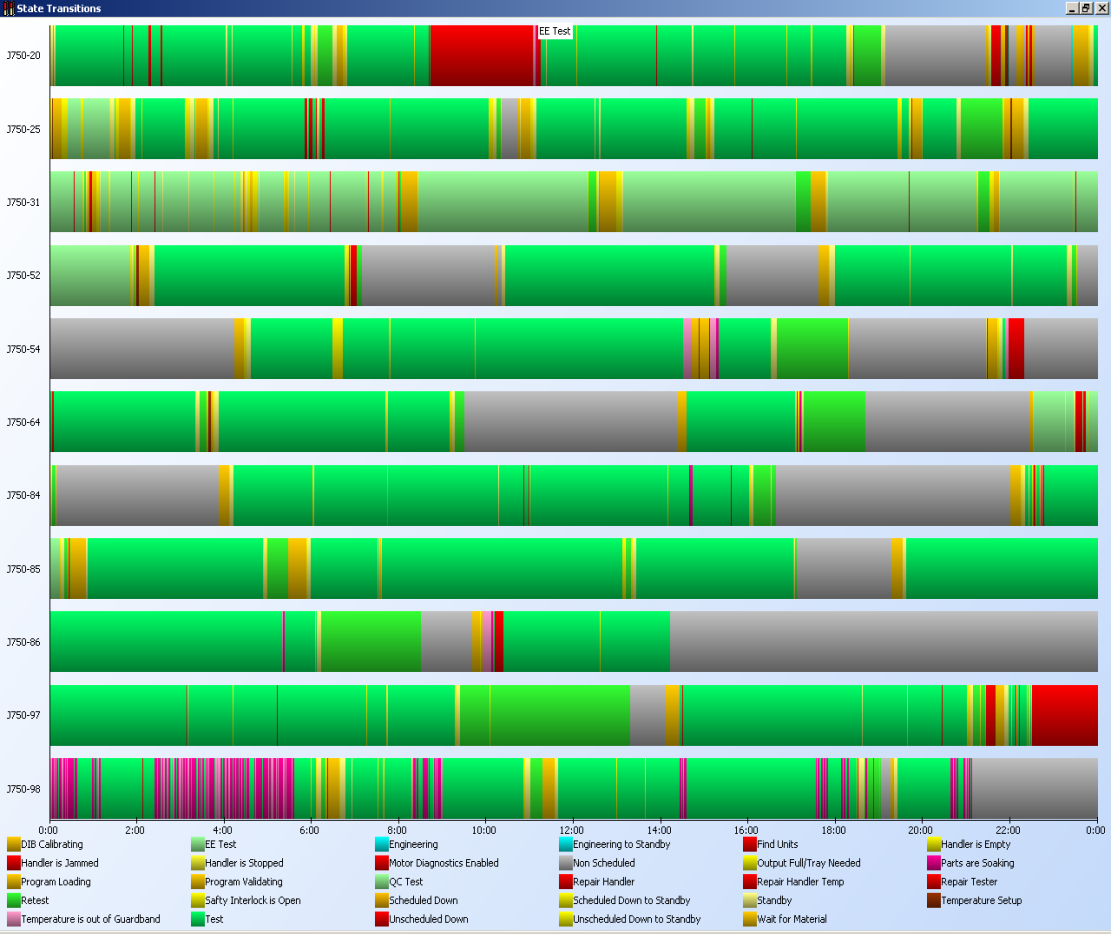

除了MES系统,公司还有设备状态采集系统,可以随时监控设备的开工状态,包括正常运转、设备切换、故障等。如图6-2所示。

图6-2设备状态采集系统

每种颜色代表不同的设备状态,班组长可以随时知道当前的设备状态。同时,每个班次结束时,主管也能看到过去一个班次的设备效率损失的时刻。

有些公司虽然上马了MES系统,但由于最初策划时不当,未产生很大价值。例如笔者去年辅导的一家家电企业,公司希望控制集烟罩在制品库存,然后笔者要求计划员统计实时的集烟罩库存,才发现统计一次要花费半个小时的时间。因为集烟罩有大约二十来个型号,每个型号都需要单独去查库存,而且由于一个型号集烟罩在每个车间中的物料编码都会变化,因此需要查询多次。由于数据统计困难,因此实际上除了月底考核时,平时根本没人去监控在制库存。

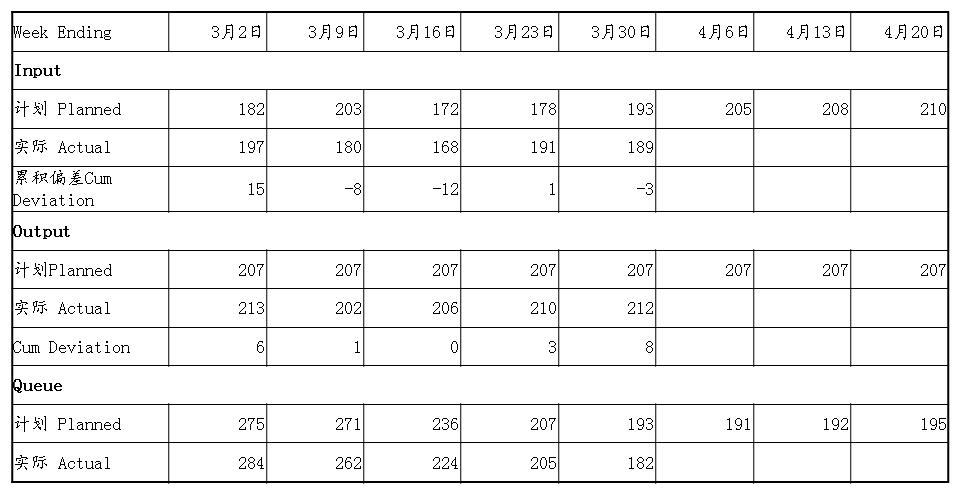

如果没有MES系统,及时收集生产信息的最佳水平就是记录班组日志并用电子表格汇总,对车间的执行力要极高水准;比手工收集好一些的是按班次批量处理数据,记得在光宝电子的LED工厂,每到一个班次结束前15分钟,车间的大喇叭开始广播,请交完工小条。每个工单最后一页都是按工序打印的条形码,有工单信息和工序信息,作业员在小条上写下本工序的完工良品数据,然后将小条提交给专门的文员,文员负责扫描转工序。因此,每个班次开始时,管理者能够准确地知道库存信息,将库存整理成表6-3的形式,库存积压的就是问题存在点。

表6-3库存信息

笔者在进行企业初期诊断时,基本上通过看车间的日报就能看出这个车间的计划管理水平。报表分为当班的完工报表,异常记录报表2个表,完工报表可以从几个关键点看。

(1)数据项次是否考虑完整。

笔者建议是一张表体现生产进度数据,包括生产日期,生产班次,订单号,产品名,产品的车间的物料编码,对应的成品的物料编码,完工数量,使用设备,作业员工,良品数量,不良品数量,产品标准工时或实动工时。

(2)数据是否齐全。

看数据是否漏项,很多内容不填写。有些公司规定填写每个工单完工的日期,使用设备,工人姓名,但实践中,会发现工人姓名的一列都有数据,而使用设备一列经常会有空缺,这说明车间不进行设备效率分析,而使用这个表单进行工人效率统计,因此姓名会填写而设备名文员会偷懒不写。

(3)数据是否及时更新。

如果开班五分钟内,报表中还不能体现上一个班次的数据,说明班组长并不使用这个数据来进行派工,而是基于现场的库存报工。这个报表只是用于统计工作。

(4)完工报表中表头或数据项是否有合并单元格的情况。

很多公司的文员可能是出于美观,喜欢将表格搞成合并单元格的表格,或者表格中同样的数据内容进行合并单元格。一旦合并单元格,这个数据就是死数据,数据透视表或者高级筛选功能都不能使用了,更不用说开发VBA程序进行深度分析工作。

对异常记录报表主要看是否有明确的责任部门,故障的文字描述及代码化。凡是没有将问题代码化的异常记录报表基本可以视为故障责任报表,无法更进一步进行分析。故障代码化本身就是管理的精细化的体现。

于晓光

于晓光