1.单台设备OEE计算案例1

某工厂实施8小时作业体制,其中中午休息0.5小时,上班时间包括早会、检查、清扫等20分钟,上、下午期间各休息10分钟。

有一台设备,因应市场需要,每天加班60分钟。该设备理论节拍为0.8分钟,在正常稼动时间内应生产600件,但实际仅生产出480件,实际测得的节拍为1.2分钟,当天更换刀具及故障停机时间为50分钟。不良率维持2%。这台设备的OEE是多少?

A:实际作业时间 B:计划停止时间 C:负荷时间 D:停机损失时间 E:稼动时间 G:生产量H:良品率 I:理论节拍 J:实际节拍

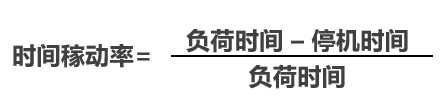

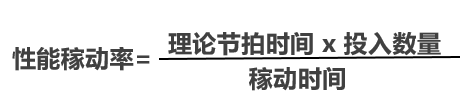

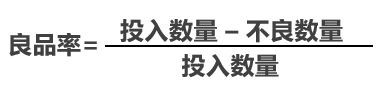

OEE=时间稼动率性能稼动率良品率

A:实际作业时间 =480+60=540min

B:计划停止时间=50min

C:负荷时间 540-50=490min

D:停机损失时间=50min

E:稼动时间=C-D =440min

G:生产量=480件

H:良品率=1-2%=98%

I:理论节拍=0.8

J:实际节拍=1.2

计算公式如下:

时间稼动率= = 100% = 89.8%

性能稼动率= = 100% = 87.2%

良品率= =98%

设备稼动率OEE=时间稼动率性能稼动率良品率

=89.8%87.2%98%=76.7%

2.多台设备连线OEE计算案例2

某生产线1天工作时间为8h,加班3h,班前计划停机30min,故障停机50min,更换产品型号设备调整30min,产品的理论加工周期时间为0.8min/件,一天共加工产品200件,有10件废品。该生产线设备共有7台,其中最长的周期时间为2min/件,请问该条线的设备综合效率为多少?

A:实际作业时间=(480+180)=660min

B:计划停止时间=30min

C:负荷时间=660-30=630min

D:停机损失时间=80min

E:稼动时间=负荷时间-停机时间=630-80=550min

F:总投入数量=200件

G:良品率=【(200-10)/200】 100%=95%

因为该生产线周期时间最长的工序为瓶颈工序,故以这台设备的周期时间为基准计算,即2min/件,计算如下:

时间稼动率=(550/630) 100%=87.3%

性能稼动率=(2min/件200件/550min)100%=72.7%

良品率=95%

设备稼动率OEE=时间稼动率性能稼动率良品率

=87.3% 72.7% 95%=60.3%

3.多品种生产线设备OEE计算案例3

有一条多品种生产线设备,设备生产年日历时间是8760小时,年计划停机时间是360小时,外部因素停机是403小时,设备故障时间是550小时,设备换线调整时间是1214小时。

各产品种类所需生产时间及良品率统计如表2-8所示。

表2-8 各产品种类所需生产时间及良品率统计表

A:实际作业时间=8760h

B:计划停止时间=360+403=763h

C:负荷时间=8760-763=7997h

D:停机损失时间=550+1214=1764h

E:稼动时间=负荷时间-停机时间=7997-1764=6233h

F:所需生产时间=5799h

G:良品率=98.4%

时间稼动率=(6233/7997) 100%=77.9%

性能稼动率=(5799/6233)100%=93%

良品率=98.4%

设备稼动率OEE=时间稼动率性能稼动率良品率

=77.9% 93% 98.4%=71.3%

在以上案例中,只列举了一些事件原因,在实际应用中它可能包括与生产有关的任何原因。OEE能准确地告诉你设备效率如何,在生产的哪个环节有多少损失,以及你可以进行哪些改善工作。长期使用OEE工具,企业可以轻松找到影响生产效率的瓶颈,并进行改进和跟踪,以达到提高生产效率的目的。

OEE的计算虽然简单,但是,在实际的应用中,当与班次、员工、设备、产品等生产要素联系在一起时,便变得十分复杂,利用人工采集数据计算OEE显得麻烦费事。为了更有效地利用OEE这个工具,OEE数据采集信息化越来越成为人们关心的话题。

OEE Toolkit 是世界上最优秀的OEE系统。它具有自动化数据采集模块,可以轻松地获取有关设备的生产信息,为OEE提供最有价值的数据。同时,该系统也可以生成实时的生产信息报告,包括故障停工,在制品信息和OEE等。

通过这些有价值的数据,企业的管理工作无疑会变得轻松而简单。该系统已在世界上许多著名公司得到广泛的应用,例如波音飞机、通用电气、 阿斯利康、道达尔石油等。

有关设备稼动率的内容,其实最早还在服装公司的时候,笔者与同学就一起讨论研究过。从开始的懵懂到实际应用,再到教导企业去实施运用,其实,整个过程是很漫长的。

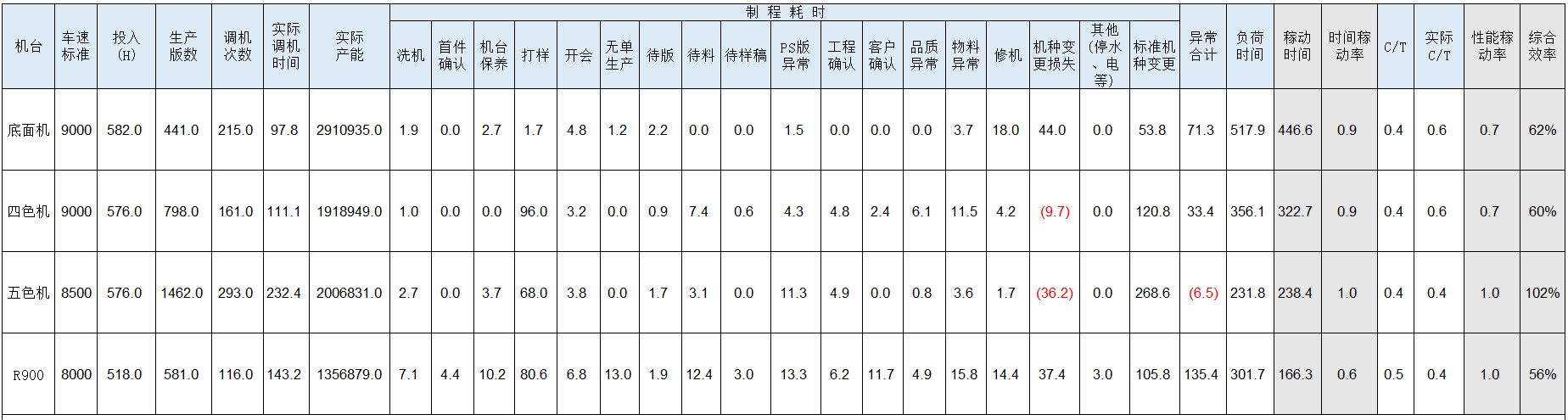

设备稼动率的知识其实网上有很多,或者专门买一本书看就能够清楚地弄明白。在这里,详细的内容就不过多介绍了,主要说一下表单的运用(表2-9)。任何一个企业都需要表单去承载一线作业的信息。

表2-9 设备OEE实际应用表

表2-9里面涉及的公式如下所示:

异常合计:洗机、首件确认、待版、待料、待样稿、PS版异常、工程确认、客户确认、品质异常、物料异常、修机、机种变更损失、其他(停水、电等)、标准机种变更。

负荷时间=投入时间-机台保养-打样-开会-无单生产

稼动时间=负荷时间-异常合计

时间稼动率=稼动时间/负荷时间Î100%

C/T=3600/车速标准

实际C/T=稼动时间3600/实际产能

性能稼动率=C/T/(实际C/T)

良品率=100%(此设备为印刷机,由于不良率很低,故设定良品率为100%)

设备综合效率OEE=时间稼动率性能稼动率

其实,关于设备稼动率表单和知识的应用问题,在中小企业是非常少见的。很少有企业真正去应用它,而一些大的企业应用的可能会比较多一些,笔者想应该是企业基础不够扎实的原因吧。

刘秀堂

刘秀堂