上图图1 是食堂就餐的桌子,每个位置贴1个人的名字。为什么贴名字?因为之前吃完饭桌面上有很多残渣没人清理。后来专人专位,大家都自觉地把桌面擦干净。员工没变、餐桌没变,变了责任到人,变了有制度管控,大家就自觉了。

马云说:“一个好的制度让坏人变好,一个坏的制度让好人变坏。”

上图图2 是打磨区域,打磨会有很多灰尘掉落,掉落后员工踩着,黏着鞋,再遇到水,车间就会脏兮兮的。在地上挖凹槽、自制网格板,灰尘就掉到凹槽里了,几个月清理一次凹槽就行了,这叫定向收集。

有的企业用抽风管,但有时候打磨的产品奇形怪状、大小不一,抽风口不好对,效率不高,大面积抽风会提高成本。

目前笔者觉得这样做还不错,适合打磨产生少量粉尘的作业环境。如果生产大量、高速不间断抛光产品,就不能考虑这种办法,要考虑抽风+水槽的方式。

上图中企业的执行力还不错。现场笔者与客户高层沟通,建议图1比较杂乱,要清理腾出空间、规范管理。等我们从其他区域往回走的时候,员工已经在执行清理任务了。

笔者分享一下5S管理调研的思路:

产品流:原料→生产各工艺→成品出货。

一定要围绕产品流这个主干了解企业的整个工艺流程,然后再了解每个工艺、每个区域、每个岗位的整理、整顿、目视化情况。从主干到分支,这样去调研才能从总体到区域、区域到局部、局部到点落实。

信息流:订单→各环节信息传达及调度→发货指令。这个后面要优化,属于5S管控各流程。

具体的调研情况:

上图图1、图2是原料库,该原料库由于面积较小,产品堆放很密,直接把靠墙的原料挤在里面。如果要拿靠墙的原料,就要清理出一条路,这样每天得要多少工人去搬运,产生了浪费。

笔者提示,看得见的是搬运浪费;看不见的是交货时间延长、设备的等待浪费,这么重的物品长年累月的搬来搬去,有操作安全隐患,产品搬运、挪动还有碰伤风险,影响品质等看不见的浪费。

上图的原料库把平面空间利用得很好,连通道都占了。但立体空间还有2/3没利用起来。

笔者建议:

第一,整理原料库所有原材料,把呆滞不用的原料清理出去,腾出空间。

第二,单单从原料库这个区域角度考虑把立体空间利用起来;从整个产品流的角度,部分原料要考虑换地方暂存,放到离加工机台最短的距离位置上,减少搬运。

上图是现场的呆滞物品(很多企业都是这样的),拍这张照片之前还移走了一些泡沫,没想到泡沫背后还隐藏着这些东西,没有标识、没有说明,不知道是什么东西,包装上有一些灰尘。是之前发货的遗留物品,还是做多了放在这里占空间、没整理的产品,车间现在却在头疼空间不够用。

上图是员工转运半成品区至另外一个车间,转运的时候为了固定半成品,员工用胶带粘贴固定,保护防止产品摔落碰伤。出发点非常好,但胶带是需要钱买的,用过一次之后就浪费了。

笔者改善建议:

第一,考虑买橡胶锁紧带,这样可以重复使用,节约成本,而且胶带撕开的时候如果背胶残留在产品上也不太好。

第二,看到推车没有?一半是空的,因为车子太大,而且质量很好、很结实。所以要2个人搬运。1个人搬运就是浪费,现在2个人搬运更浪费了。

可以考虑改善运输车,如图,运输车考虑精益管理,自带卡槽,产品放卡槽里面,不用担心摔落,从根本上节省了绑松紧带的时间,卡槽还可以自由上下、左右伸缩,让整个推车变平整,又可以运输其他需要平躺的钣金。

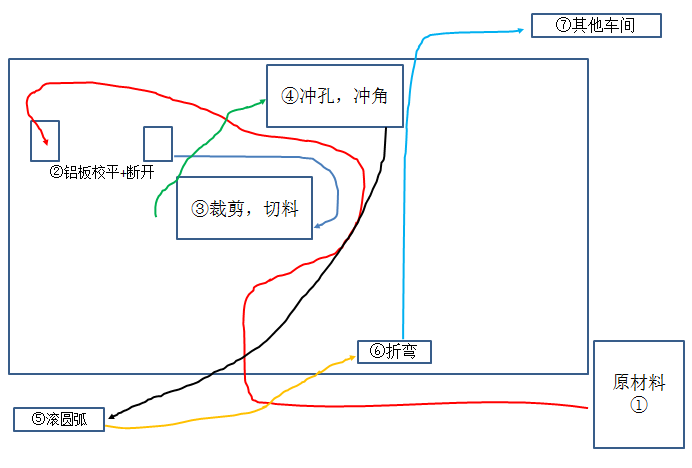

上图是单个产品的产品流,有没有发现很多过程运输的浪费。

做5S管理一定不要去了车间,看见设备就画线,看见筐子、产品就画线、贴标识,这样做5S管理,效果非常有限。做5S管理一定要考虑如何缩短整个产品流的路线和距离,从提高效率的角度做5S管理。然后定位画线、贴标识,这样才能提高效率、减少浪费。这个大局定好之后,再从每个区域、设备、机台、柜子做三定管理。

乐涛

乐涛