一、精益生产能立刻暴露品质问题

如前所述,品质是实行精益生产的保证。反过来,精益生产也可以促进品质的提高。

对于传统的生产方式,一道工序往往持续数周加工一种零件,等到下道工序加工这种零件时,发现有品质问题,则已造成很大损失,要返修或报废一大批零件。同时,事隔数周,该工序的工人已经加工其它零件,他已记不起究竟是哪方面的操作出了问题,也难以找出产品质量问题的根本原因。

实行精益生产,需要一件才生产一件,当加工过程出现问题时,可以立即得到反馈信息,立即采取纠正措施。下道工序是上道工序的用户,是上道工序品质权威的检验者,而且实行的不是抽检,是100%的检查。这不仅取消了工序间的专职检查,消除了这一不增加价值的活动,而且更彻底地保证了品质。

另外,因为实施了防错装置化,当某道工序出现品质问题时,生产就会自动停下来。这种压力迫使每个操作者保证品质,防止继续生产废品,有利于找出问题的根本原因。

二、精益设备保全(TPM)

良好的设备保全是实施精益生产不可或缺的部分。为了保证设备的可靠性,保持设备处于“健康状态”,运行中不发生故障,需要对设备进行全面生产维护。

其中,预防维护非常重要。许多优秀企业,制定预防维护计划,在规定的时间进行预防性维护。利用交接班时间,如同火车到站,飞机降落到机场上一样,为保证安全运行与飞行,都要进行检修。还有利用专门的停机维护时间、日常预防点巡检等方式进行预防维护。

1、不当的设备维护观念

⑴ 坏了再修,没坏不管它

⑵ 花时间保养,效果不大

⑶ 慢慢修理,没什么可急的

⑷ 各自作战,井水不犯河水

(操作者只管做,维修员只顾修)

⑸ 好用就用,不好用拉倒

(设备没有改良,人员不会成长)

⑹ 要知道故障总是难免的

⑺ 设备全部定期大修、定时更换

⑻ 全员参加生产维护没必要

2、全方位的维护观念

抱持不当的维护观念去进行设备管理工作,必然会造成各种不良影响或隐患。尤其是使用设备的操作人员,不去关心设备、不懂管理设备,就像经常扛枪打仗的士兵,却不懂得擦枪一样,战斗力必然会打折扣。只有首先树立正确的设备维护观念,才可能搞好设备管理。

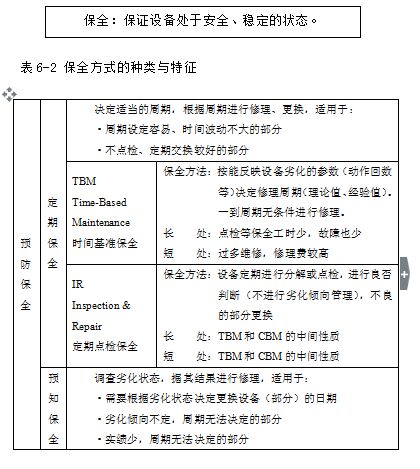

基于可靠性(需要时即可正常使用)和经济性,操作人员和维修人员共同参与,相互协作,有针对性地结合定期保全、预知保全、事后保全、改良保全四种保全方式,进行有效的设备管理,这种维护观念就是全方位的维护观念。表6-2列出了四大类保全方式各自的特点。

(1)定期保全

所谓定期保全,就是在故障发生前周期性地对设备进行维护。因为是周期性的维护,有可能保全费用增大。不过,因事后保全未能避免出现较大的故障从而导致较大损失相比,定期保全费用不高反低的现象也时有发生。

定期保全分为TBM(Time Based Maintenance:时间基准保全)和IR(Inspection & Repair:定期点检保全)二类。TBM是根据设备劣化周期,在周期结束前进行维护、修理的方式。IR是定期对设备进行分解、点检,更换不良的部分的方式。

(2)预知保全

所谓预知保全,是指根据点检与诊断的结果预知重要部件的寿命,当部件充分接近寿命时才进行更换维护的方式。此方式保全费用与故障损失费都较少。不过,为了能早期发现异常症状,必须开发能预知设备劣化状态的点检与诊断的技术。

预知保全也称为CBM(Condition Based Maintenance:状态基准保全),根据测定劣化状态测定的数据,进行解析,进而进行倾向管理。与TBM相比需要较高的保全技术与相应的检测仪器。

(3)事后保全

所谓事后保全是指机器设备机能降低,甚至出现故障后才进行修理、部件更换、维护的方式。与预防保全(事前处理)相比,事后保全方式通常用于价值不高的机器设备。

(4)改良保全

所谓改良保全,是指为了提高设备的信赖性(MTBF向好)、保全性(MTTR短缩)、安全性,对现有设备进行有计划性的、主动的改良,从而减少劣化、故障,甚至免维护的保全方式。

3、设备保全分担

生产部门只管操作、设备部门只管维护的分工方式在许多一流的企业早已成为历史。良好的设备管理离不开操作人员的参与。为什么呢?我们许多人都有骑自行车的经验吧,如果有异常(比如与昨天相比有异常声音、方向盘很吃力等)当然是你自己(骑车人)最清楚了。同样,人身体不舒服,身体的使用者,即自己最清楚。因此,积极推动操作人员适当地参与设备保全是可取的。日本专家对故障的研究结果表明:70%的故障可以通过事先的点检(紧固螺丝、及时及正确地加油、清扫清洁、发现异常——切削油侵入开关、切削跑入滑动面、异常声音、发热等等)发现,加以避免。而这些项目中的大部分,只要对操作人员有计划地进行培训,完全可以胜任。

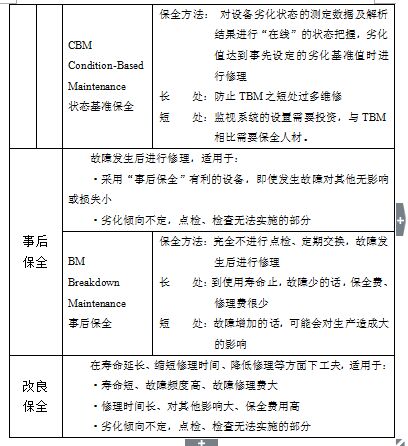

日本的管理专家又从人的预防医学与设备的预防保全之对比关系(图6-8)中阐述了要保证设备在“健康状态”下运转,操作者参与设备保全是十分重要的。以下是法国人

对车间操作工人承担一些简单的维修任务的深刻认识:一个操作工人发现设备坏了用了3分钟,找主任汇报3分钟,主任通知维修工4分钟,维修工排除故障4分钟,重新启动设备1分钟,整个过程共15分钟,而维修才用了5分钟。如果操作工人能够自己处理一些简单的故障,就可以省掉10分钟。所以,他们非常赞成这样的观点:要把操作工培养成多技能的操作工。

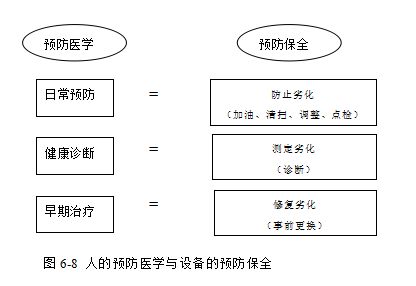

表6-3列出了设备使用部门(生产部门)与设备维护部门(保全部门)在设备保全上的工作分担。可以看出,生产部门担当防止设备劣化的自主保全:正确的操作、加油、清扫、点检、紧固等工作,而保全部门则担当定期保全、预知保全、事后保全、改良保全等计划保全与突发故障之修理的事后保全工作。

三、精益生产的品质目标

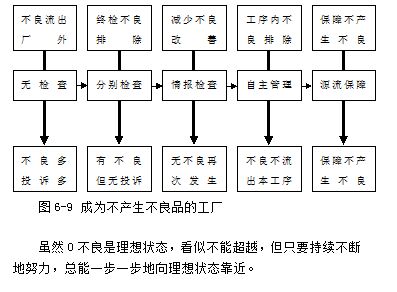

精益生产之品质目标即成为不做不良的工厂。图6-9显示了企业追求不良为0品质保证水准的过程。

失控的钻头

从单一品质事故看过程控制

【一个质检机构健全、注重质量的大型企业,一夜之间竟然产生了60%的不良品!是有人故意破坏?还是偶然发生的个案?随着调查的深入,真相竟是如此……】

这天,当我走进金工车间办公室,一个年轻人正被几个人围着,其中一个人正指着他训斥:“为什么你一个晚上能钻出那么多的废品啊?为什么巡检员已经告诉你品质不合格了,你还不停下来?为什么知道钻头不行了也不去磨钻头?”因为气愤,训人者满脸通红,而那个年轻人此时满脸委屈,嘴里还不时的小声嘀咕着,像是在解释什么。看到这个场面,陪同我的牛总马上走上前询问情况,原来是这个年轻人昨天一个晚班出现100多块不合格产品!眼见大家争执不下,牛总当即决定,相关人员全部到会议室开会。

“先向大家介绍一下,这位就是我常提到的蓝顾问,他这次来主要是为我们做精益生产诊断和咨询的,没想到今天出现这么严重的质量问题,这是我们厂里十多年都没有出现的事故,正好今天蓝顾问在这里,我看诊断就从这里开始吧!好了,先说说情况吧。” 众人刚刚落座,行伍出身的牛总首先发话了。

巡检员汤云就马上站起来说,昨晚7点半我巡检到林富财的工位,发现他钻的双柱底板孔径过大,当时刚刚上班,我马上要求他停下来去磨钻头,他根本不听,还在那里继续钻孔;结果他一个班钻了190块双柱底板,有118块不合格!

制造经理老胡补充说,按照我们厂里的规定,金工钻底板岗位分白、晚班,各一名作业者,每个作业者有一把钻头,用到不能钻的时候自己拿到磨刀房自行磨钻头。下班后钻头自己保管,不和他人的混淆,这样做就是为了责任落实到人,提高每个人的工作责任心。现在事情很清楚,就是林富财违反规定作业。这件事情我们已经研究过了,要严肃处理,坚决杜绝以后再发生类似的事情。老胡边说边拿出了一份《质量异常处理单》。

听到这里,多年的经验告诉我事情远非这么简单,于是我示意大家先停下,然后问坐在对面的林富财::你知道你钻的孔不合格吗?富财说:我问过附近一位师傅,师傅告诉我,大个0.5mm没有问题,而且我们车间还有一个检验工具,我检查过都合格啊;我又问:那巡检员检验过不合格,告诉你钻头磨损,你为什么不去磨钻头呢?富财说::刚上班一会就停下手头工作去磨刀,那工作任务怎么能完成啊?何况我也不会磨钻头;

巡检员这时急了,谁给了你们检验工具啊,你们自制的吧?!

我看着手中的《质量异常处理单》,一连串的疑问浮现出来……经过一番了解,问题逐渐显现出来:

首先,林富财是刚刚进厂不到一个月的新员工,进厂后没有人对他进行系统的培训,他并不知道什么时候需要去磨钻头,也不知道怎么磨钻头,而磨钻头是一项要求很高的技术活,钻头的对称性直接影响钻出的孔径尺寸,只有少数技术精熟的钳工能够磨出很对称的钻头,钻出来的孔几乎和钻头一样大;

其次,由于切削时孔的轴线不会与钻头的轴线理想重合,即便是最理想的钻头钻出的孔径都要比钻头直径大几丝(如果真正是一样大的话,钻头就拔不出来了),技术部在制定工艺标准时没有考虑这个因素,导致实际制造中无法达成这样的标准,因此制造部在生产中擅自改变了这个标准;

第三,他并没有看到早在2005年11月29日就批准执行的底板的《机械加工工序卡片》,也没有作业指导书,他得到的只是一个自制通止规来自检质量,同时,厂里的老师傅告诉他“孔径大个0.5mm没有问题”,作为操作者的林富财根本不清楚正确的标准是什么,只能按照本车间老师傅口头传授的标准去操作;

第四,这个通止规是制造部2009年8月自制的,没有经过技术或质量部门的检查和批准;

第五,通止规的直径是:通∮38,止∮38.6,与《机械加工工序卡片》的孔径不符(《机械加工工序卡片》的孔径要求是∮38.1—∮38.2);

第六,巡检员没有正式的检验指导书,仅仅凭自己在工作笔记上手绘的草图和尺寸标识来检验,没有能够令人信服的标准;

第七,《机械加工工序卡片》上的工序要求是分两步完成作业:第一步钻∮35的孔,第二步扩至∮38.1—∮38.2尺寸,而制造部实际的操作是“一步到位”,工序不明原因被改掉了,而且孔径规格也被改掉了(“大个0.5mm没有问题”);

第八,当天晚班金工工段主管并不在现场,实际上巡检员是没有权利要求操作员停止操作的,他和林富财都需要立即向自己的主管汇报此事,而工段主管不在场也使林富财只能继续操作。

……

再看看那份《质量异常处理单》:

本应由制造部填写的“异常评定及原因分析”,由质量部门填写着“钻头磨损造成。但检验员及时发现,操作人员不按要求执行,不合格品贴红标签以示区分,请技术协助评估产品是否可用”和“昨晚在现场向该员工说过,超差工件不允许制作并向其主管电话反馈,但是该员工仍然批量制作,本批不能用的工件将严肃处理”等内容;

本应由质量、技术部门填写的“处理意见”,则被制造部门写着“请质量给出具体处理意见,生产按质量办法执行处罚!后续类似问题一定控制在作业点,保证没有不合格品流出”的内容;

本应由制造部门填写的“改进措施”,填写着技术部门“∮38孔超差严重,装配后影响使用性能,不能使用”和“尺寸小于∮40的允许使用,大于∮40的挑出返修”!

“你们说,除了抱怨、推卸责任、空洞的套话,这里面有没有一点点建设性的真正有效的对策?这样的问题谁能担保今后不会再发生了?”再次召集责任事故处理会议的牛总举着手中的《质量异常处理单》,显得有些激动,“过去,我们一直说抓质量、抓管理,但是通过今天这个事我才意识到,我们还存在很多问题,远的不说,就这么一个《质量异常处理单》,我们用了这么长时间,到底起到什么实质性的作用了?都在走形式!”

看着已经意识到问题的各部门负责人,牛总缓和了一下语气:“亡羊补牢,为时未晚,现在我们就请专家来帮我们解决问题,请蓝顾问说说看解决方案吧。”

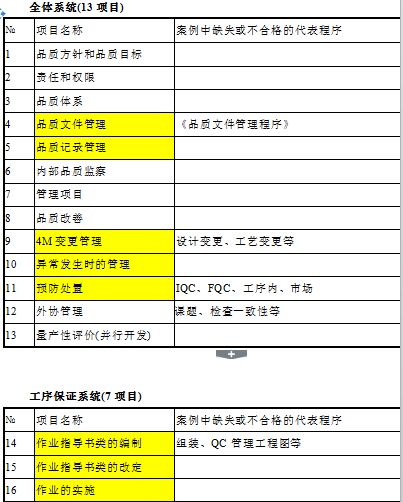

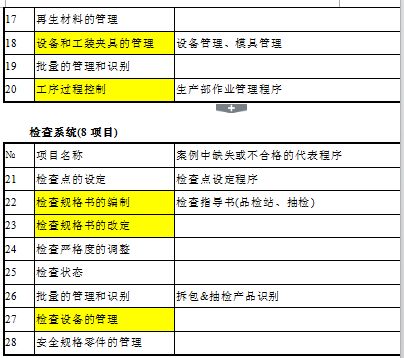

对照顾问师提供的优秀企业的精益品质管理体系(如下表,黄色标注栏目是与本次品质事故相关联的管理项目),我们很快找出了问题的根源和解决对策:

显然,这次质量事故暴露的是一个管理系统缺失的问题,反映出员工教育训练体系缺陷、制造日常业务标准化管理缺失和品质保证体系的缺陷,针对这些问题我很快提出了解决方案:

1) 由制造部制定磨钻头要素作业标准,做到一目了然,每个操作人员都可以明确磨钻头步骤、重点、技巧,要图文并茂。

2) 磨钻头作为金工工段的要素作业,列入新员工教育项目中,实操训练合格后才能安排具体的操作岗位。

3) 设置备用钻头,利用不影响生产的时候白晚班轮流磨钻头,岗位上设置备用钻头放置区。

4) 在制造部开展全员磨钻头实操训练。

5) 由技术部进行工艺标准修改。

6) 由技术部对制造部的检具进行重新制作,确保检验标准和计量器具的统一。

7) 由技术部制定检具日常点检指导书。

经过三个月的改进,金工工段的生产质量大大改善,不良率下降52%,生产效率也提高了23%。

一年后,当我再次走进这间工厂的时候,迎接我的是牛总爽朗的笑声,而那个一晚上钻出一百多个不良品的林富财,已经成了新的金工工段主管,正在动情地向新员工讲述着那个令人难忘的晚班……看似单一的问题,其实是暴露了系统的原因,因此就需要系统的解决才会长期有效,就如品质问题一样,需要从品质体系中去解决各个环节的问题,品质才会逐渐提高。

肖智军

肖智军