经验总结的一般步骤如下:

建立一个问题的清单。

Create Retex list (issues related to assembly process.)

利用影响/困难的方法来评价问题。

Use impact/difficult method to evaluate the post it issue.

使用PDCA的格式来分析问题。

Use PDCA format to analyze the issue (evaluation<6).

④分析在其他项目中类似问题的状态。

Analyze the situation of same issue in other projects.

一般的经验总结包括以下内容:

1.问题的说明

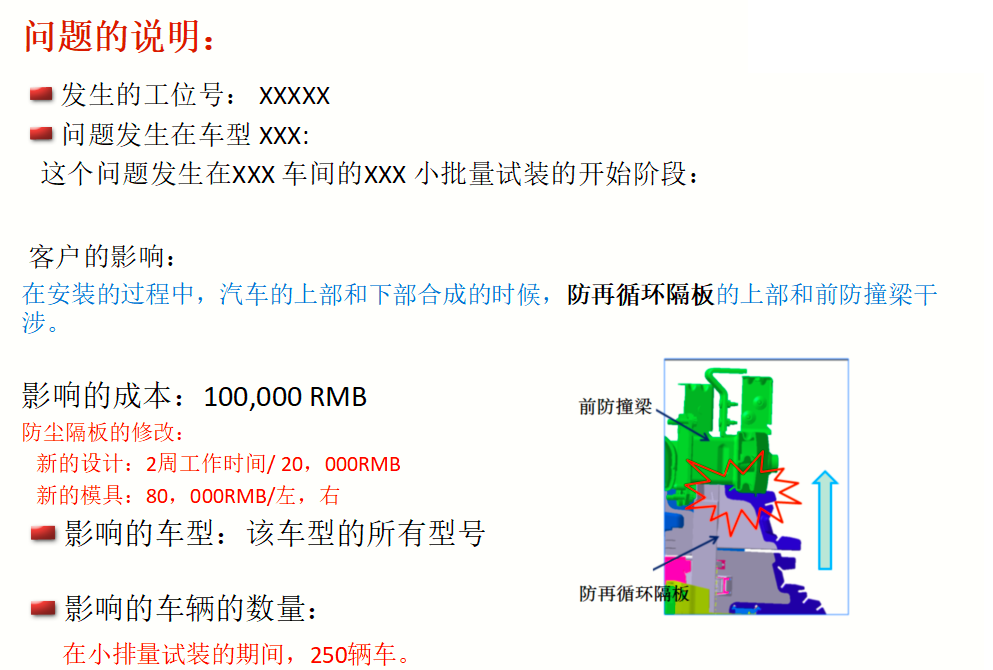

问题的说明示例如图16-1所示。

图16-1 问题的说明示例

发生的工位号。

在该项目中发生的阶段:设计阶段还是装配阶段。

影响所产生的成本:一般需要估算到具体的金钱数量。

④影响哪种车型。

⑤影响车辆的数量。

2.问题的描述

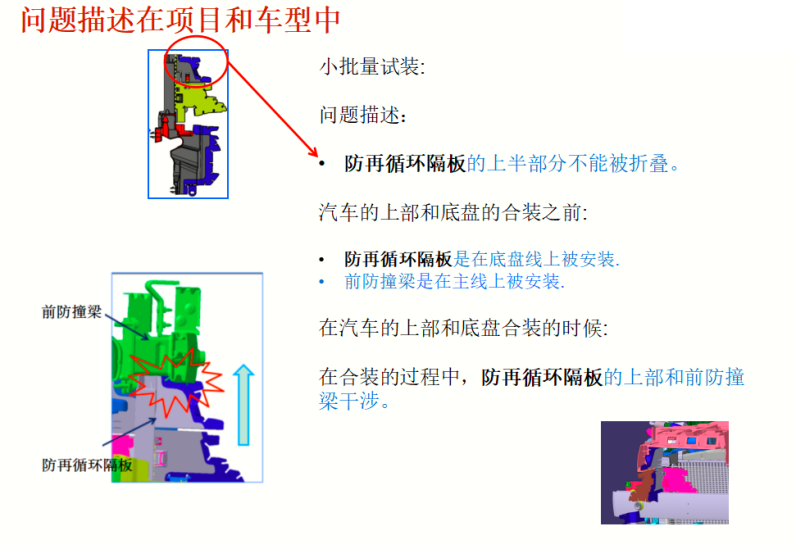

问题的描述图如图16-2所示。

图16-2 问题的描述图

对客户的影响:5W2H 什么工位,发生了什么情况。

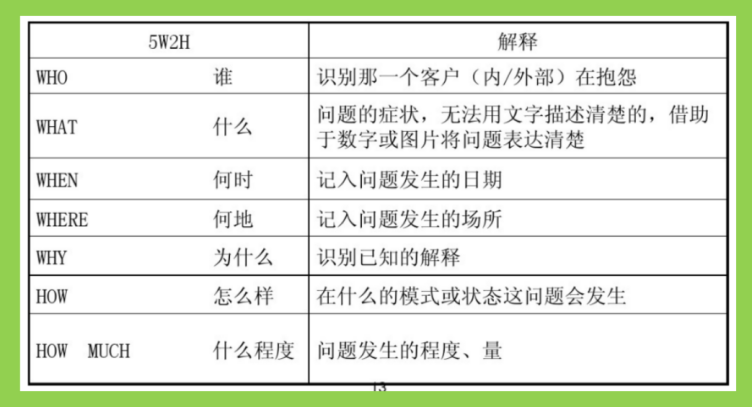

5W2H表如表16-1所示。

表16-1 5W2H表

3.根本原因分析

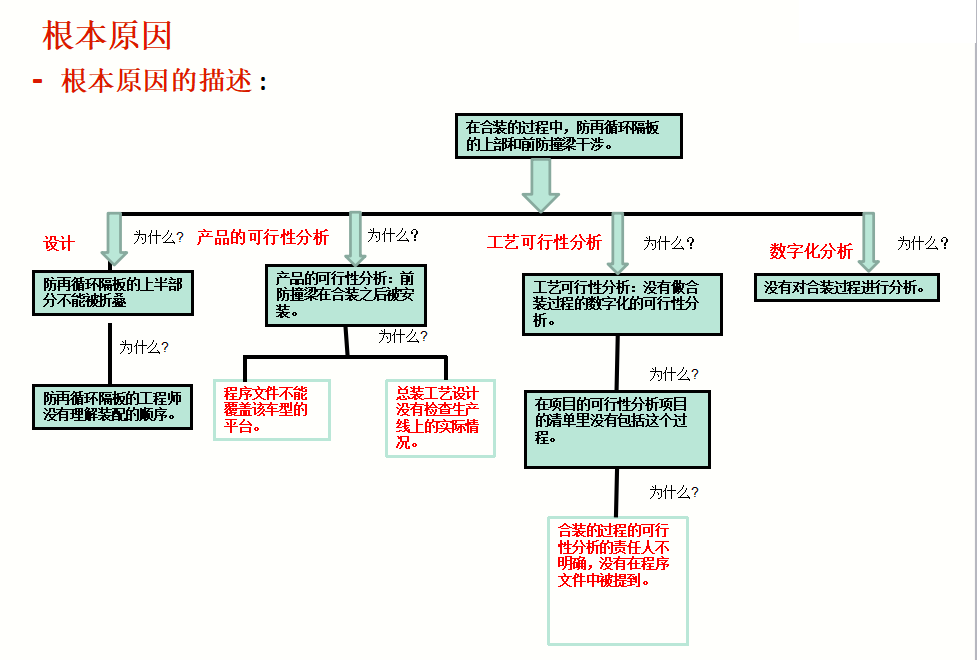

根本原因分析图如图16-3所示。

图16-3 根本原因分析图

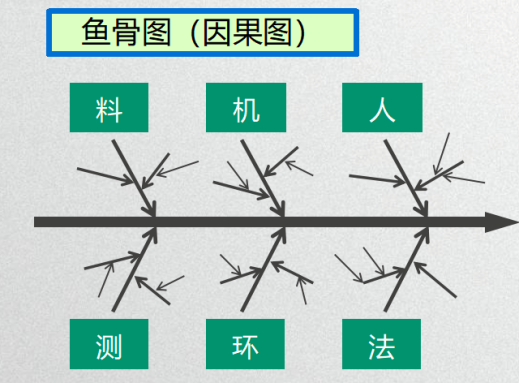

可以用质量工具5M1E分析法来分析,造成产品质量波动的原因主要有以下6个因素。

人(Manpower):操作者对质量的认识、技术熟练程度、身体状况等。

机器(Machine):机器设备、工夹具的精度和维护保养状况等。

材料(Material):材料的成分、物理性能和化学性能等。

④方法(Method):生产工艺、工装选择、操作规程等。

⑤环境(Environment):工作地的温度、湿度、照明和清洁条件等。

⑥测量(Measurement):测量时采取的工具、方法是否标准、正确。

鱼骨图(因果图)如图16-4所示。

图16-4 鱼骨图(因果图)

品质特性(问题)明确。

多人讨论(头脑风暴)。

因果关系分清楚。

④讨论:由大到小。追溯:由小到大。

⑤配合其他工具使用。

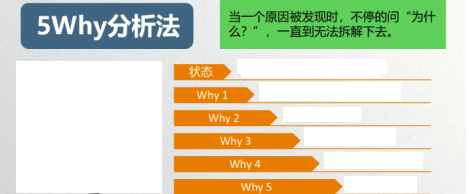

5Why分析法如图16-5所示。

图16-5 5Why分析法图

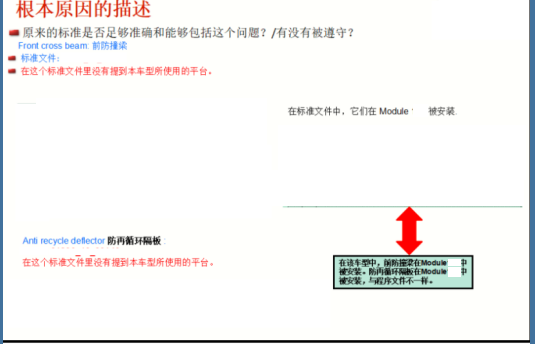

根本原因的描述图如图16-6所示。

图16-6 根本原因的描述图

原有的标准是否足够准确和包括这个问题?/ 是否遵守这个标准?

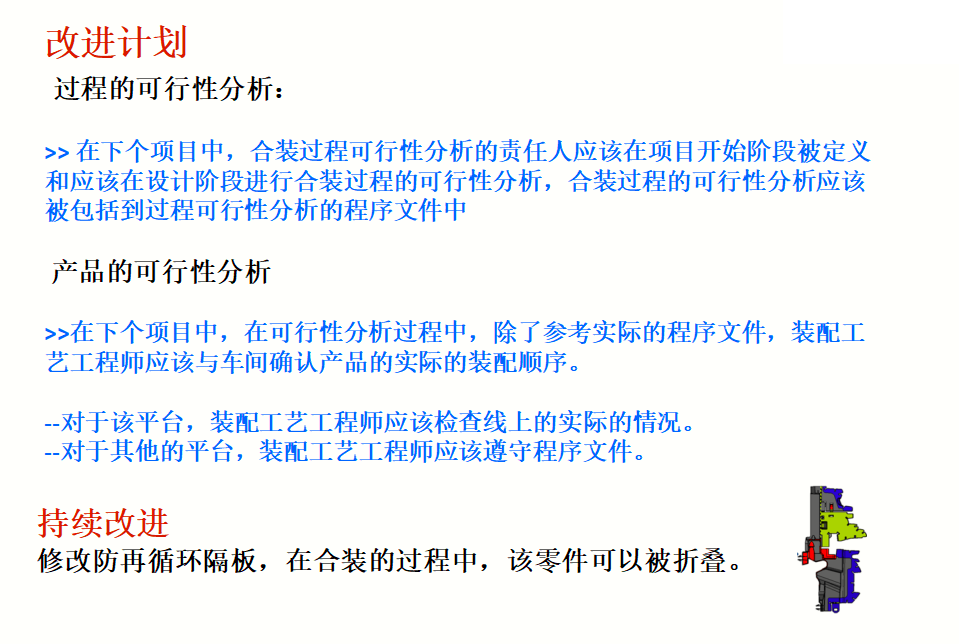

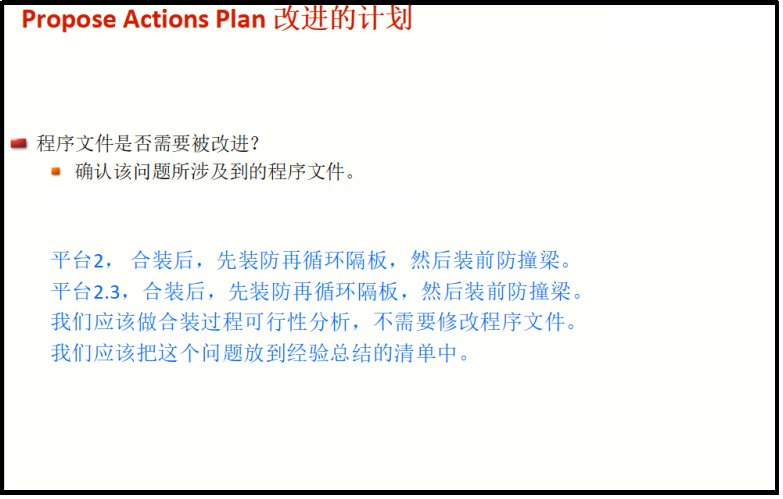

4.改进计划

改进计划图如图16-7所示。

图16-7 改进计划图

程序文件中的改进计划图如图16-8所示。

图16-8 程序文件的改进计划图

5.永久的改善计划

制定并实施长期的纠正措施以彻底解决问题。长期意味着永远,即问题永远不会再次发生。如有必要的话,根据可能出现的负面影响的严重程度,制定意外事故应对措施。标准是否需要改进(确定这个问题所涉及的标准文件)?

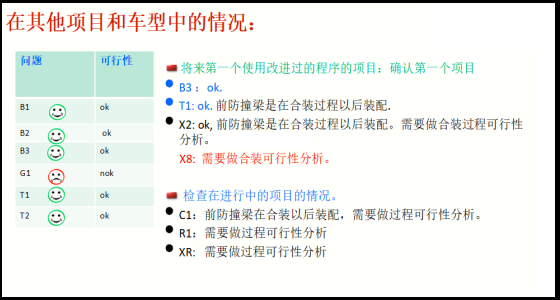

6.检查在其他项目中的情况(包括过去的、新的项目)

具体内容如下:

第一个将要用这个标准的车型。

确定正在进行的项目中的状态,以防止同样的问题再次发生。

在其他项目和车型中的情况如图16-9所示。

图16-9 在其他项目和车型中的情况图

宋华

宋华