“闭门造车”是管理中最严重也最常见的一种情况,除了存在流程不适用外,更多的是会导致其与行业脱节,从而使企业陷入困境。企业开放式地学习和引进一些管理技巧,以及跟客户、供应商同步成长,更有利于企业在各方面的提升与发展。

在企业里,“傍大款”的营销模式是企业获得稳定订单和资金流的一种方式。“大款们”通常有自己的一套比较完整的管理制度,以及有比较高的操作标准和一些先进的管理工具。企业要跟自己的“大款们”紧密配合,“大款们”的一些先进的培育企业作为优质供应商的管理工具不仅要学会,更要与其他合作伙伴一起推广、分享,做大做强。

案例4-2

价值流分析

A客户作为某公司的优质大客户,对某公司的其中一个指标就是每年要有持续降本的能力,这个苦煞了某公司。在某公司一筹莫展的时候,A客户作为龙头优质大客户,不愧为“大款”。在2015年提出这个指标的同时,A客户派出了一个优秀的团队到某公司进行“VSM”培训,跟某公司一起挖掘合作产品P1的降本方法,最后通过2天激烈的现场分析,双方成功获得以下收益:

(1)P1的生产工艺可以优化,可以通过3个月的技术改造实现从20小时生产周期缩短为15小时,效率提升25%。随着生产周期的缩短,水电汽的消耗随之下降约为10%。

(2)A客户完善自身的计划系统,减少某公司在货仓的压仓费,同时减少某公司的库存成本。

(3)某公司的生产、工艺、仓储、品质等人员学会了VSM系统。

(4)上述所得到的成果不仅给该公司带来了效益,也给A客户带来了最直接的利益——采购P1产品的成本大幅下降。

(5)某公司可以利用VSM对内部的其他产品进行分析,提升生产管理水平、减少浪费、降低成本,同时给自己的合作伙伴(供应商及其他客户)进行推广分享,共享利益成果。

VSM(Value Stream Mapping,VSM)这一管理工具就是一个最能体现企业与客户合作之间所使用到的优化流程改善点并创造价值的工具。它既能使企业内部通过自身的不断改善来满足客户的需求,又能提高自身的管理水平与人员素质,从而实现高效生产。它的作用在于可以帮助企业提升价值,从而实现互利共赢。所谓价值流程图(Value Stream Mapping,VSM)是丰田精益制造生产系统框架下的一种用来描述物流和信息流的形象化工具。它运用精益制造的工具和技术来帮助企业理解和精简生产流程。

VSM通过形象化地描述生产过程中的物流和信息流,来达到此工具的目的。从接到订单的那一刻起,VSM就开始工作了,它贯穿于生产制造的所有流程、步骤,直到终端产品离开仓储。对生产制造过程中的周期时间、当机时间、在制品库存、原材料流动、信息流动等情况进行描摹和记录,有助于形象化当前流程的活动状态,有利于对生产流程进行指导,朝着理想化方向发展。

价值流程图(VSM)分析的两个流程:第一个是信息(情报)流程,即从市场部接到客户订单或市场部预测客户的需求开始,到使之变成采购计划和生产计划的过程;第二个是实物流程,即从供应商供应原材料入库开始,随后出库制造、成品入库、产品出库,直至产品送达客户手中的过程。此外,实物流程中还包括产品的检验、停放等环节。企业在进行价值流程图(VSM)分析时,首先要挑选出典型的产品作为深入调查分析的对象,从而绘制出信息(情报)流程和实物流程的现状图,然后将现状图与信息(情报)和实物流程的理想状况图比较,发现当前组织生产过程中存在的问题点,进而针对问题点提出改进措施。

价值流就是将一种产品从原材料状态加工成客户可以接受的产成品的一整套操作过程,包括增值和非增值活动。价值流程图是一种使用铅笔和纸的工具,用一些简单的符号和流线从头到尾描绘每一个工序状态,工序间的物流、信息流和价值流的当前状态图,找出需要改善的地方后,再描绘一个未来状态图,以显示价值流改善的方向和结果。

价值流程图分析先对运作过程中的现状进行分析,即对“当前状态图”进行分析,从客户一端开始,了解客户的需求情况和节拍,然后研究运作流程中的每一道工序,从下游追溯到上游,直至供应商。分析每个工序的增值和非增值活动,包括准备、加工、库存、物料的转移方法等,记录对应的时间,了解分析物流信息传递的路径和方法,然后根据分析情况来判别和确定出浪费所在及其原因,为消灭浪费和持续改善提供目标。最后根据企业的实际情况,设计出新的价值流程,为未来的运作指明方向。

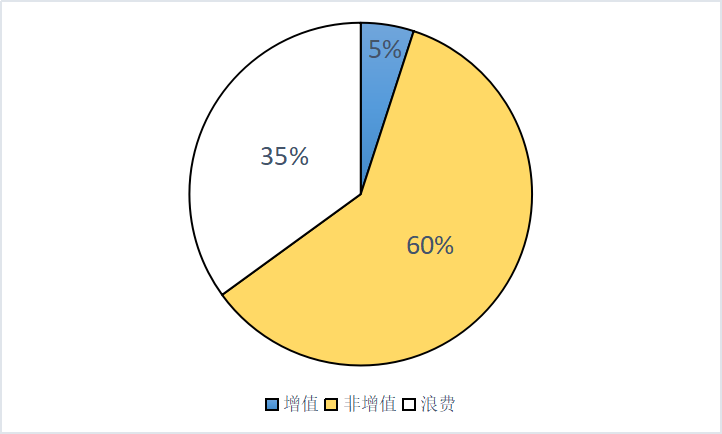

供应链上的所有活动也可以分为三种类型:

一是不增值(non-valueadding NVA):这是纯粹的浪费,它包含那些不能创造用户所能接受的价值,并且可以立即取消的活动。

二是必要但不增值(necessary button-value adding NNVA):必要但不增值活动是指那些不创造价值,但是产品开发、补充订货、生产系统还需要,因而不能马上取消的活动。为了消除这种浪费,需要对现有的运作系统做出较大的改变,这些改动不可能马上实施。

三是增值(value-adding VA):真正能创造出客户可以接受的价值的行动。

基于供应链的价值流分析的目的就是对某个具体产品和服务的整个价值流进行管理,明确浪费,找到一种合适的路径去消除不增值活动,尽量减少必要但不增值的活动,提升竞争优势,如图4-1所示。

图4-1增值否的饼图

VSM能在合作伙伴之间合作的过程中产生价值,并能相互分享价值基础是相互对标。如何相互对标?最便捷的方式是对标引入客户的先进管理体系,更能贴近客户的需求与之达到一个同等的现场管理水平,开拓更多的市场。对标标准举例如表4-1所示。

表4-1对标标准举例示范表

序号 | 对标事项 | 对标责任人 | 效果评估 | 备注 |

1 | 产品标准 | 技术人员 | 样品测试等方式 | |

2 | 检测标准 | QC人员 | 方法测试、操作测试等方式 | |

3 | 包装标准 | 技术人员 | 耐受性测试等方式 | |

4 | 仓储标准 | 仓管人员 | 温湿度控制等方式 | |

5 | 运输标准 | 物流人员 | 运输方式的便捷性与安全性等方面 |

黄娜

黄娜