不断开发新产品是形成竞争优势的一个主要因素。在当今互联网时代,各种资信的获取十分便利。美国通用汽车公司开发GM-10新产品,整整花了7年时间,由于开发周期长,新产品不能及时满足市场的需求,导致新产品销售量只有原计划的60%。与此形成鲜明对照的是日本本田汽车公司,它开发第4代Accord(雅阁)只花了4年时间,一旦出产便成了最畅销的车型。由此可见,谁能缩短新产品开发周期谁就能把握机会成功推出新产品并占具有利的地位。

本章对精益生产的设计开发过程进行深入的探讨,从中读者可以看出精益生产在缩短产品设计开发时间与品质方面的卓越之处。

一、企划阶段决定的主要内容

一个公司总是根据市场的情况及公司自身的技术实力、特点,决定在某个阶段推出什么样的产品,这个阶段是企划阶段,是由企业的经营层、设计开发部、市场销售部共同策划决定。

精益生产在企划阶段决定下述主要内容:

1、面对市场客户群的类别

明确此类性能价格的产品对应市场的客户群是非常重要的。例如:高档产品对应高收入阶层或大企业使用,中档产品面对中等收入阶层或普通中等规格企业,低档产品面对低收入阶层或小企业等等。市场客户定位不同,其价格也就不同,自然设计时要求的成本也就不同,采用的技术类型也有所不同。

2、预计生命周期(投放到终止生产的时间)

预计在市场生存的时间,也就预计此类产品在市场能存活几年后,其技术应该淘汰或客户不会再购入了。其主要依据是企业自身的技术发展水平及同行业其他公司的技术发展水平。预定了生存时间后,再预测市场在这几年中此类产品所占份额,这种预测完全依赖于公司目前在市场上的地位以及对其他同类企业的市场调查。

3、总批量数(生产总数量)及产品升级换代推出日程

根据预测市场份额及生存时间,大致预测能够生产的总批量数。同时根据行业特点,一般客户多久会“喜新厌旧”,从而规划出未来升级换代大计划,以避免销量下滑时才匆忙应对。

4、采用的新技术、产品的基本性能及基本配置

产品具有什么性能,采用哪类新技术,产品基本配置以及可以选配配置。

5、产品定价及倒推的产品成本、开发的盈亏平衡点。

产品开发的产品定价,是在同业同类型调查后首先决定的,然后再倒推制定出产品出厂成本,就是设计的重要目标。以及明确产品设计开发投入费用目标(模具、工装、测试、认证、人工等各项费用),这样可以评估出设计产品的盈亏平衡点,即销售到多少台开始实现毛利润目标,以及预计到具体什么日期左右实现盈亏平衡的目标。

6、产品的单位成本(每台成本)

总批量数对成本的预测是十分重要的因素,例如在设计开发中往往要开模等,这类投入成本很大,而模具成本要平摊在以后批量生产的零部件上。若总批量数大,则每个零件平摊的设计开发费用就少。

7、设计开发大日程及推向市场日程

设计开发大日程包含企划开始到结束、成立开发小组、决定设计试作阶段(如设计试作、技术试作、试量产、正式批量生产)。所谓决定推向市场日程,包括决定、推向市场的时间以及此产品第二代改进型推出的时间等。推出的新产品总是在几年后就会有某些方面落后了,此时,为最大限度获得利益,一般企业都应对此产品进行改进,即推出所谓的改进型。这样此产品通过改进,能够让其在市场上增加几年的存活期,从而使企业获得更大的利益。

二、设计开发的概念

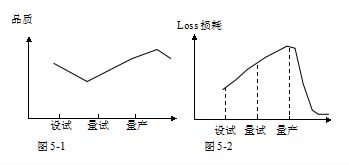

在企划完成后,进入实际的设计开发阶段,而设计开发的时间因产品种类不同而长短不一。例如:飞机设计需要10年左右,汽车需要3年左右,复印机、打印机需要1~2年左右,电脑的芯片需要18个月左右,电脑整机需要数个月,电动玩具一般半年以内,服装2个月左右等等。工业产品从设计开发到大批量生产,一般至少有设计试作、试量产(以下简称量试)以及大批量生产(以下简称量产)。对于复杂的工业产品,例如汽车还要追加技术试作等等几个阶段。一般工业产品从设计试作,到量试,再到量产阶段,其品质水准如图5-1所示,不良率是逐步降低的。其损耗如图5-2所示,设计试作的损耗率很高,但因生产数量极少,总损耗不是太大。在试生产开始,产品数量增多,虽然就单独一个产品来说损耗要比设计试作时少,但总量却比设计试作要高。到大批量生产时,每天成百上千台的生产,而批量生产初期一般品质不太稳定,此时,因品质问题停线及改造产品等等一旦发生,其损失将是巨大的。因批量生产初期生产量远远大于试作时的量,此时暴露问题机会多,同时对策也多,改善也多,所以,绝大多数企业在量产初期较短时间,损耗就很快降下来。近几年在世界知名企业,尤其是电子、电器行业,纷纷提出低损耗、缩短开发周期实现快速推向市场的设计开发概念。

设计开发包含2层含义:

1、解决批量生产前的问题

将损耗及品质问题尽可能在设试(设计试作)及量试(试批量生产)阶段暴露与解决,而从批量生产一开始,其损耗及品质问题均处以极低的水平。

2、缩短设计开发周期

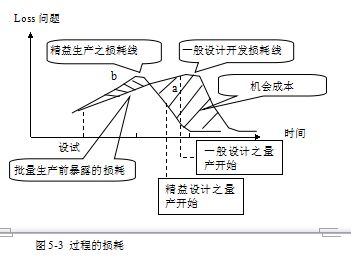

缩短设计到批量生产的时间。如图5-3所示。其中阴影部分a与阴影b之差就是精益生产比一般生产之设计开发到量产阶段的损耗的降低部分,此部分被称之为机会成本。为什么称机会成本,因为精益生产方式比一般生产方式进入批量生产的时间快,同时损耗又少,这就创造了更多机会获取更高的利润。

图5-3 过程的损耗

结合3A企业管理顾问的辅导实践经验,要想实现又快又损耗低的设计开发方式,我们建议企业在开发设计过程中采用实施以下七个方面:

l 并行开发(又称并行工程Concurrent Engineering)

l 项目管理制度。

l 进行完成度评价。

l 开展品质预测活动。

l 应用统计技术。

l 模块化设计。

l 应用电脑技术。

下面对这七大方面进行详细的说明。

肖智军

肖智军