在ERP中,车间下面是工作中心,工作中心可以是一台机器,一组机器或完成某一个类型的一个区域。所谓车间计划就是将生产工单根据一定的优先级分配到每个工作中心。排产有三种逻辑:倒排模式,正排模式,基于瓶颈排程。

(1)倒排模式。

倒排模式是最常用的一种方式,根据订单的交付周期和预估的生产期量将任务分解到各个工序(工段),规定各工序的完工时间,具体如下:

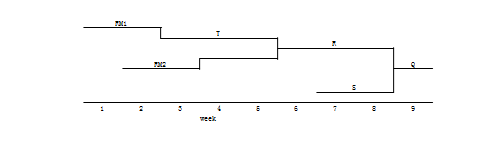

回溯表如图6-1所示。

图6-1 回溯表

汽车和家电这类装配占主要工作量的企业采用倒排的模式较多,计划管控的重点是保证物料的齐套性。

(2)正排模式。

车间计划员根据当前已经在手的工单的优先级,交付周期,平均制造周期和设备产能负荷,安排投料计划。笔者服务过的紫江彩印和玫德铸造都是采用正排的模式,这是因为印刷行业以及铸造行业的成本最高的设备都在前道工序。计划的重点是保证前道工序的效率。正排模式容易产生的问题是车间在制品积压。虽然后道工序的总产能超过前序工序,但随着产品组合的变化,有可能会产生后道工序的某些产品线在某些时刻出现能力短缺,这就需要通过全工序的能力测算及平衡来解决。

(3)瓶颈模式。

车间计划员根据车间的瓶颈设备的产能,将生产订单分派到设备上。瓶颈工序前的计划等同于倒排计划,瓶颈工序后的计划等同于正排计划。

说到瓶颈,绕不开TOC理论,瓶颈管理步骤:

识别瓶颈。

保持瓶颈工作。

仅按需求输入。

加速和改善瓶颈。

当瓶颈被改善,重复第一个步骤,重新发现新的瓶颈。

这个理论是如此简单明了,但在实践中很多企业在明知这个理论的前提下依然将整个车间堵塞成仓库,主要是以下几个因素:

1) 为了前道工序的工时提前投料,有些公司是计件制,如果第一道工序根据瓶颈需求输入产品,那么第一道工序工人的收入会受到影响。一家电机生产企业的铸造车间就是如此,甚至能提前半年生产铸件毛坯,笔者和分厂领导谈到控制投入时,分厂领导也是一脸无奈,公司是按工时与分厂结算,如果不安排提前生产,工人工资都拿不到。控制前道工厂的技术上的解决方法是在ERP系统中设置标准期量和开工时间,未到时间禁止打印工票。飞思卡尔半导体公司通常的提前期控制为N-1周,即在物料齐备的情况下,工厂最早在N-1周开始投料;在旺季来临前,为了避免旺季产能不足,工厂调度员会临时向主计划员申请,从而可以提前N-2周甚至N-3周。此外,如果某个产品有集中的大订单,要考虑模具产能时也会提前安排生产。

2) 考虑到切换批量的影响,当前道工序是单一的大型设备时,为了降低设备损失会一次生产一个较大批量。例如一家家电企业,冲压生产线一次生产2000~3000件集烟罩,而总装一条线产量只有600~700,这样就会带来很高的在制品。一般设备加工为主,设备OEE在75%~85%之间,这里面设备切换时间占比会控制在5%~10%,如果切换时间是60分钟,按每个班次480分钟计算,如果每个班次切换1次,则切换损失已经达到12.5%. 所以丰田提出单分钟切换的逻辑,就是说切换控制在10分钟以内。

3) 对生产意外的不可控因素的风险预防。在家具生产中涂装这样的工序非常容易批量质量不良进行返工,为了保障总装顺利进行,涂装工序有提前生产的倾向。

不能笼统地说正排、倒排、瓶颈排产三种方式哪种各优越,每种方式都有其适用范围,与产品结构、工艺路线及车间的设施布局都相关。

于晓光

于晓光