6.5.1 异常的分类

现场出现异常,就标志着生产车间停工、生产进度延迟、重大品质异常等影响客户交期或对公司造成较大的浪费。在班组内,异常包含但不限于以下七种类型:

人为因素导致的异常。

设备、工具工装因素导致的异常。

原材料质量或数量因素导致的异常。

生产工艺方法因素导致的异常。

质量因素导致的异常。

生产计划因素导致的异常。

环境因素导致异常。

6.5.2 异常响应与处理措施

(1)异常响应

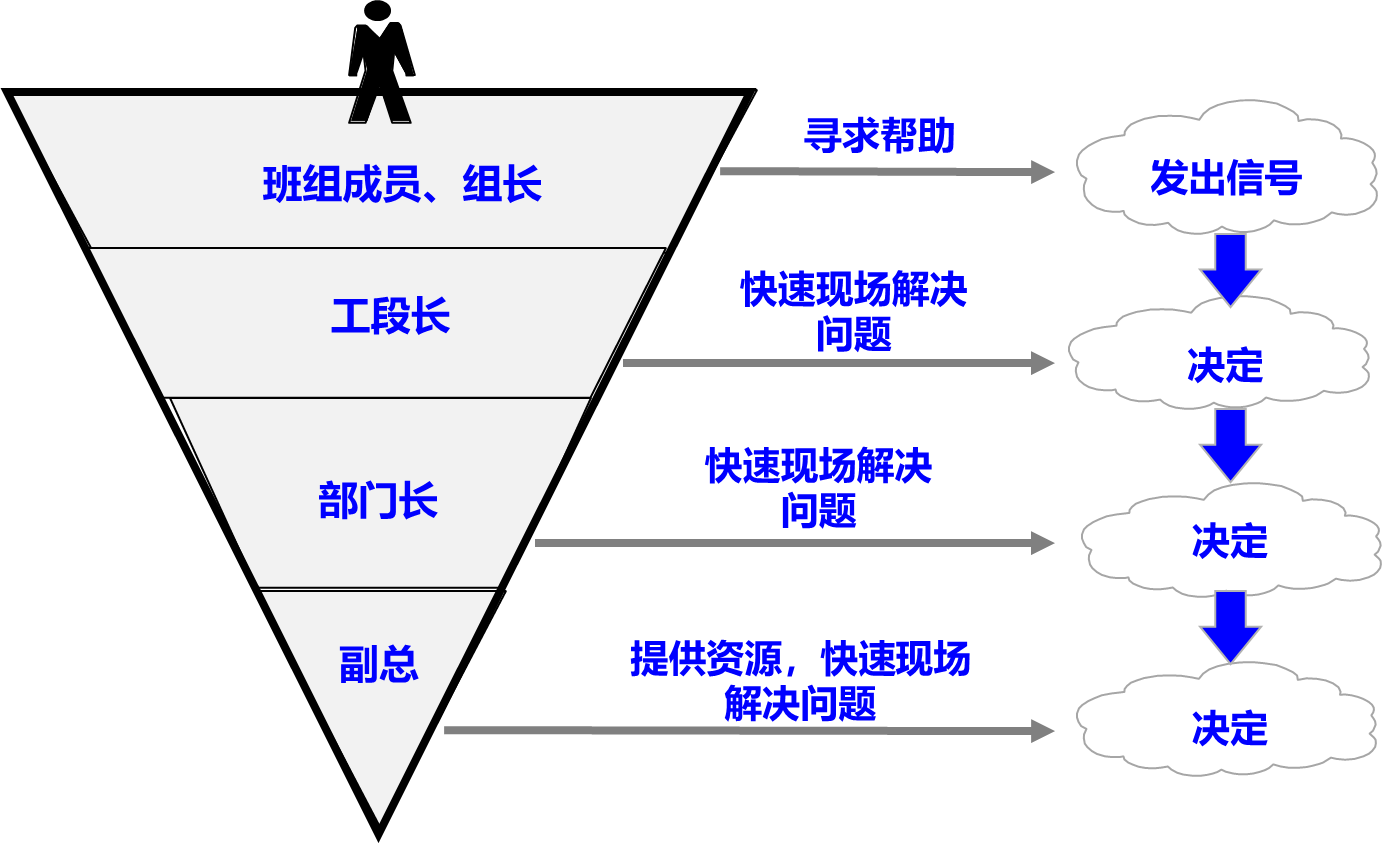

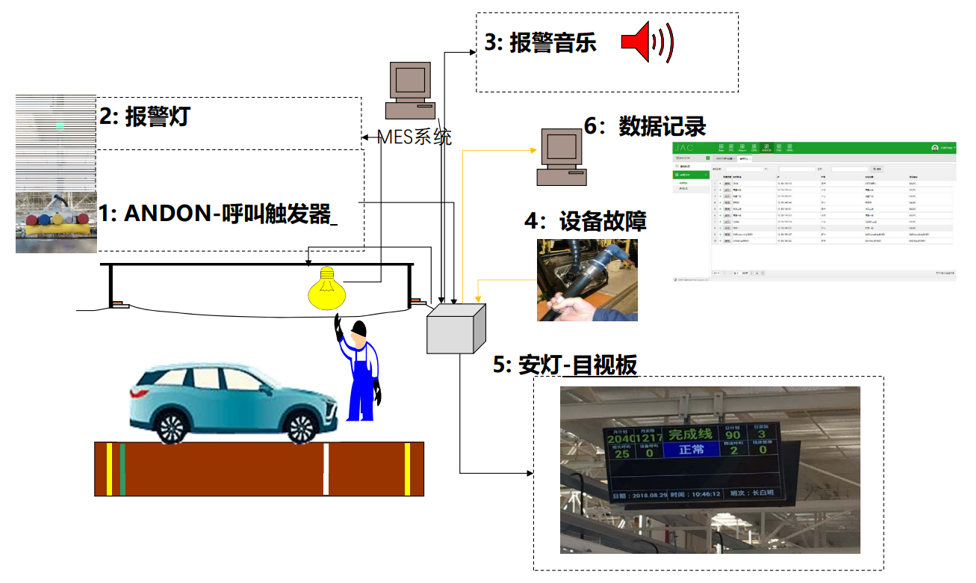

异常响应,强调对于现场异常的应对机制。当车间异常发生时,现场成员要应用“异常管理看板”“安灯”或“标识”等方式来警示异常,并严格执行异常问题反馈等级、停线机制等。针对异常问题要设定班组长,工段长,车间经理的处理流程和停线权限。

图6-8 异常响应上升机制

图6-9 异常响应流程图

图6-10 应用“安灯”进行异常响应

图6-11 应用“管理看板”进行异常响应

(2)异常的处理措施

相关人员去现场后,要快速制定及采取临时措施,并对异常进行分析,制定永久性措施。重大异常问题的永久解决措施要考虑防错机制,并在PFMEA、质量控制计划和SOP中体现。

表6-17 异常处理措施参考表

序号 | 异常分类 | 应对措施 |

1 | 人为异常 | 岗位操作培训,严格遵守本岗位的作业要领或生产作业操作规程 建立有效沟通机制 对操作人员实行权限分级与岗位分级管理 |

2 | 设备异常 | 建立生产设备每日维护、点检制度 班前进行设备常规检查工作 在生产过程中尽量采用工装、夹具等定位防错装置 |

3 | 物料异常 | 严格遵守原材料的进厂检验和使用前核对工作 确认物料状况,查验物料有无短缺 进行动态的跟踪和反馈,避免异常的发生 与生产计划、采购部门进行协调处理 |

4 | 工艺方法异常 | 制定及实施标准作业指导书,不断优化工艺技术参数 保持工装和夹具的精度,并定期检测和维护 加强关键工序和特殊工序的过程控制 严肃工艺纪律,检查和监督员工是否真正贯彻执行生产操作规程,杜绝私自更改工艺和图纸 |

5 | 质量异常 | 对生产难度大、不良品较多及特殊要求的产品,应在生产前做好重点规划 认真执行产品首检、自检、抽检和互检工作 广泛开展全员质量改善活动 运用QC工具(如柏拉图、因果图、直方图等)进行统计分析,积极寻找根治异常的方法 |

6 | 生产计划异常 | 在制订生产计划时要具有一定弹性,以便出现异常时可以根据实际情况迅速合理地调整计划 每日作业进度管理看板控制 分析并改善计划异常的原因 |

7 | 环境异常 | 彻底实施现场5S与目视化管理工作 营造声音、振动、温度、照明等方面均良好的操作环境 |

不详

不详