12.1.1 设备综合效率OEE概述

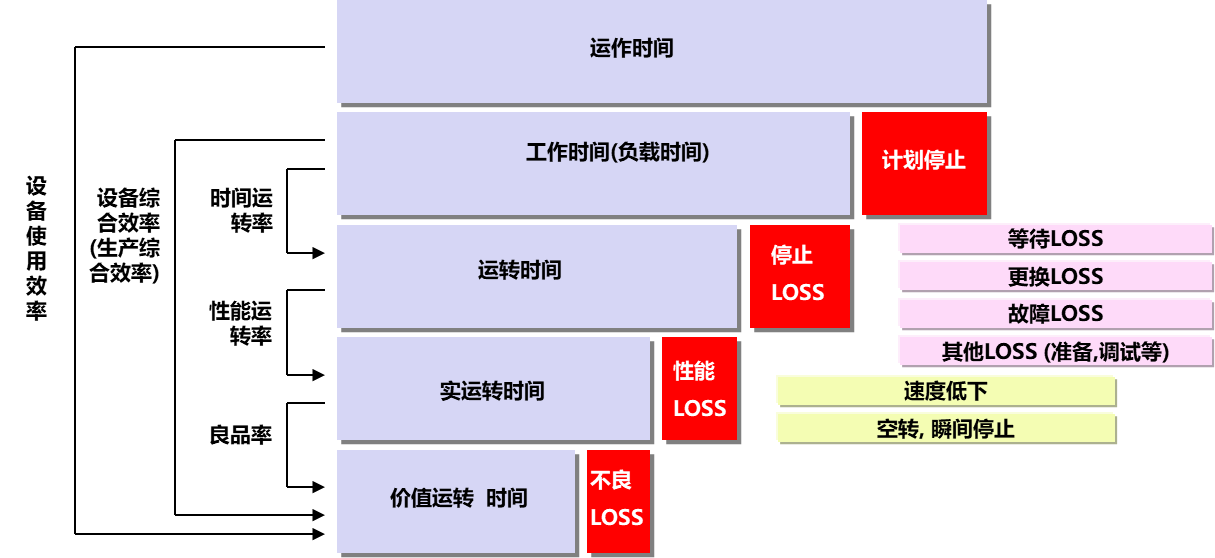

OEE是Overall Equipment Effectiveness(设备综合效率)的缩写,它用来表现实际生产能力相对理论产能的比率,它从设备时间利动率、设备性能利用率、生产产品合格率三个维度来进行评价。

设备时间利用率:指停工所带来的损失,包括引起计划生产停工的任何事件,如设备故障、生产换线、原料短缺及生产工艺的改变等计划外停工。

设备性能利用率:指生产速度上的损失,包括任何导致生产不能以最大速度运行的因素,如设备的磨损、材料的不合格及操作人员的不当操作等。

生产产品合格率:指质量的损失,它用来说明没有满足质量要求的那些产品,包括返工的产品。

表12-1 设备综合效率OEE的计算公式表

设备时间利用率 | 设备实际稼动时间/计划工作时间 |

设备性能利用率 | (理想周期时间×总产量)/稼动时间,或 总产量÷(稼动时间×理想周期时间) |

产品合格率 | 合格品/总产量 |

设备综合效率OEE | 设备时间利用率×设备性能利用率×合格品率 |

图12-1 设备综合效率损失图

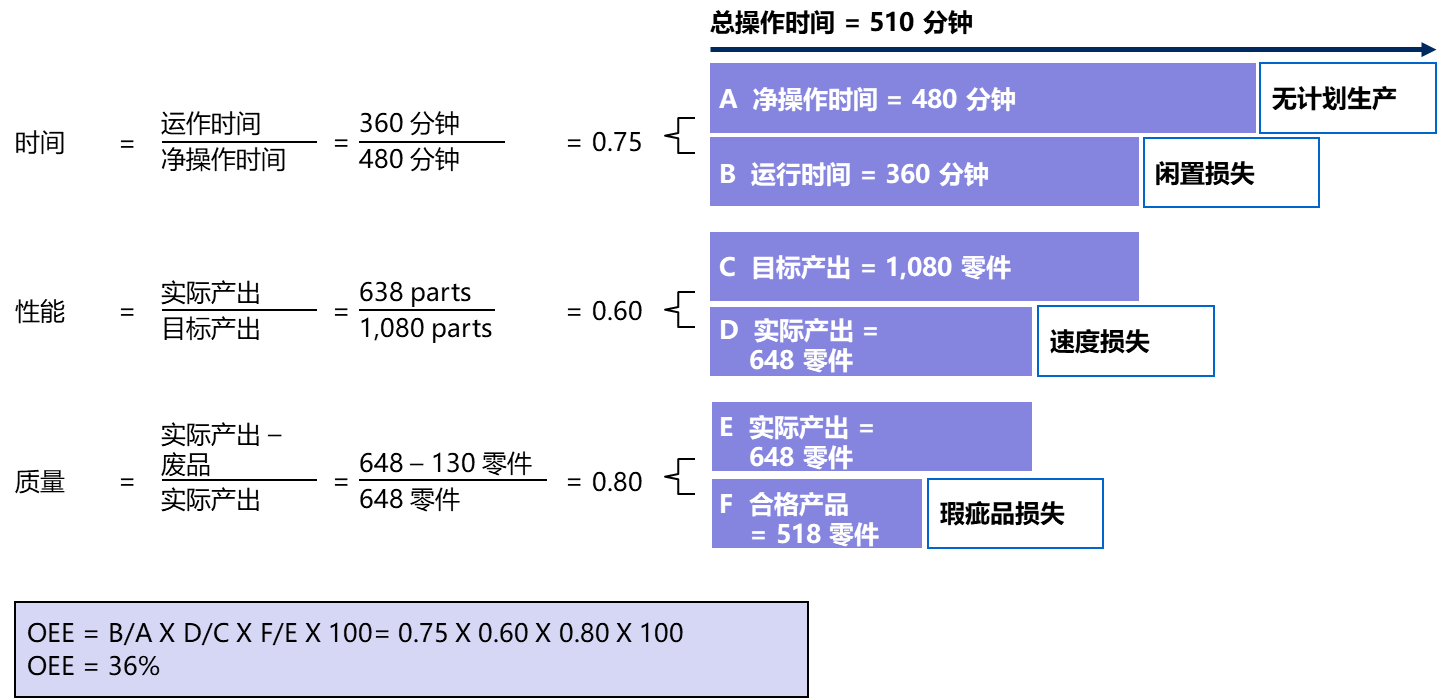

图12-2 设备综合效率计算方式

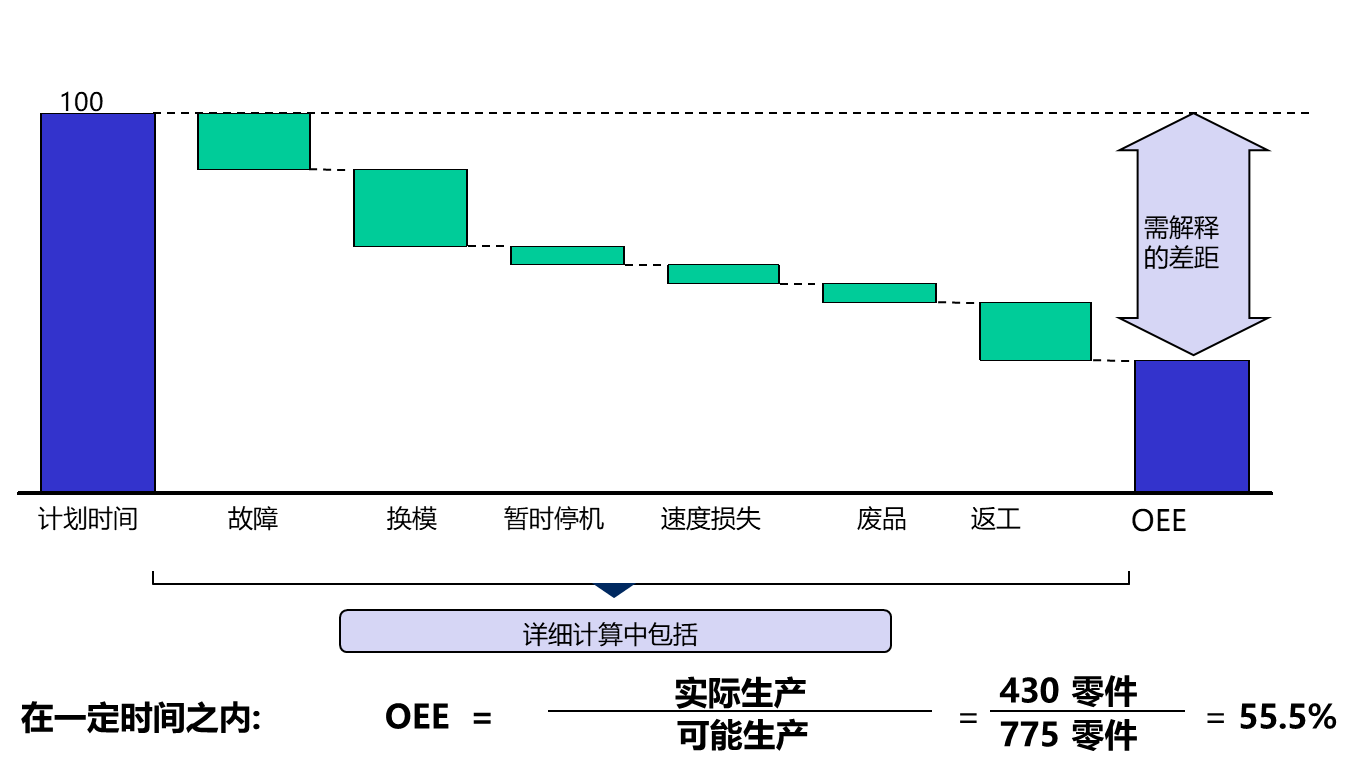

某设备某天工作时间为8小时,班前计划停机15分钟,故障停机30分钟,设备调整25分钟,产品的理论加工周期为0.6分钟/件,一天共加工产品450件,有20件废品,求这台设备的OEE。

根据上面可知:

总运行时间为:8×60=480分钟

净工作时间为:480-15=465分钟

运行时间为:465-30-25=410分钟

时间利用率=410÷465=88.17%

实际加工产出=450件

理论加工周期=0.6分钟

目标加工数量=410÷0.6=683件

性能利用率=450÷683=65.88%

良率=(450-20)÷450=95.55%

OEE=时间利用率×性能利用率×良率=88.17%×65.88%×95.55%=55.5%

图12-3 设备综合效率OEE=实际合格产出/理论产出

12.1.2 设备综合效率OEE管控及改善

(1)建立OEE数据收集机制

完善的数据来源是启动OEE指标的基石。在初期可考虑设计合适的数据收集表(参考表12--2)对设备日常运行过程中的数据进行全面收集,并定期对数据进行生产,对各主要影响项目进行改善,不断提升OEE水准,改善企业经营绩效。

表12-2 设备OEE收集表

序号 | 日期 | 产品型号 | 机台 | 班次 | 开始生产时间 | 结束生产时间 | 投入时间 | 计划时间 | 稼动时间 | 节拍 | 产出 | 计划停机(min) | 非计划停机时间(min) | 设备综合效率 | ||||||||||

总产出 | 合格数量 | 不合格数量 | 维护保养 | 休息 | 会议培训 | 设备故障 | 质量异常 | 换型调试 | 物料短缺 | 时间利用率 | 性能利用率 | 良率 | OEE | |||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(2)OEE改善方法说明

针对设备OEE提升改善的方法,提升设备时间利用率、提升设备性能利用率、改善产品合格率列举如下:

提升设备时间利用率

严格执行设备点检制度,做好设备日常维护。

对参与保养人员持续训练,不断提升保养人员的技能。

对故障的彻底分析与对策(例如导入5-Why分析)。

改进设计上的缺陷,消除设备固有缺陷。

推动快速换型,减少换型时间。

通过管理改进,减少各种等待(例如:缺料、缺载具、无存放位置等)。

提升设备性能利用率

加强对设备操作人员的培训,提升其对小故障的应对速度,以及在日常使用设备、点检过程中预先发现设备隐藏故障的能力。

对出现频次较高的小故障成立小课题进行改善。

日常保养到位防止小故障发生。

有使用寿命限制的元器件对使用时间进行统计,在到达使用期限前予以更换。

了解设备参数,合理设置设备节拍时间,避免设备能力浪费。

提升产品合格率

改善设备工艺能力(如采用合适工夹具及量具,以及及时维护保养设备,保证设备精度不发生异动)。

确保设备的精度与产品规格需求相匹配,避免使用普通精度设备去加工高精度产品。

更改产品设计,降低产品技术对设备的需求。

不详

不详