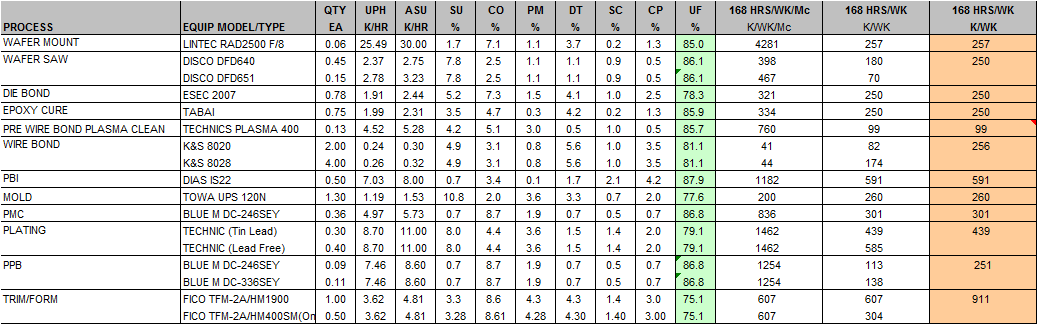

F公司封装产能测算传统上是利用一种“线平衡表,LBC”(LINE BALANCE CHART),进行。将产品按照封装类型和尺寸的不同,划分到不同的产品族,同一个产品族内的不同产品认为工序工时是接近的。将设备划分到每个产品族。如表13-6所示。可以看到,其中一些单台产能较大的设备如电镀产线(PLATING),会按照产品族的实际需求将单台设备产能划分到不同的产品族产线。表中最后一列代表各道工序的产能。其中产能最小的一个工序的产能作为该产线的产能。

表13-6将设备划分到每个产品族

主计划员会将一个产线作为1个工作中心用于主计划排产。

其中ASU代表理论产能,QTY代表设备数量,UPH代表实际小时产能。 UPH=ASU×UT(利用率)。UF=1-SU-CO-PM-DT-SC-CP

SU是指设备切换模具时间:用一段时间的切换次数×单次切换标准工时/总投入时间。

CO是每批物料开接批作业时间:每批物料开接批作业标准工时×批数/总投入时间。

PM是设备计划维修时间:根据设备部门每年的设备保养计划。

DT是设备故障停机时间:根据停机记录。

CP是公司政策停机时间:包含开班时晨会,中午休息时间等。

各道工序的利用率从75%到85%不等,UF数据是相对准确的。一直以来这套LBC的方法在F公司有效使用。这里面的前提是1个产品线内的不同产品工时差异不大。但随着BGA和QFN等封装形式的导入,F公司发现这套方法存在较大的缺陷。

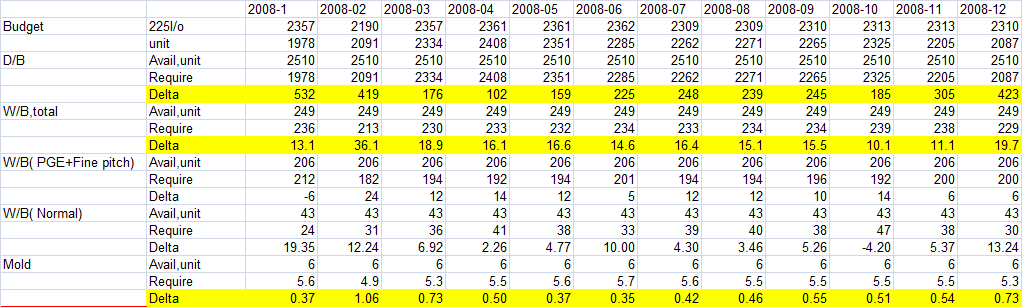

不同的工序决定标准工时的特征值不一样。贴片工序可以按“颗”计算能力;打线工序是按照产品的连线个数;MOLD工序是根据产品大小相关;粘球工序与产品大小相关。由于在这些工序中,打线工序的设备台数最多,投资最大,因此按照最初的产品组合设定了设备组合,设备的ASU是反推出来的。 例如最初产品多数是225根线,因此大约1台DB对应10台WB设备。 但当单个产品的线数从225增加到450根,每个产品WB的工时就上升一倍,但D/B等工序单个产品的工时并没有变化。产品线数没变,还是225根线,当面积减少一半,每条框架上容纳的产品就多了一倍,后线的MOLD等工序的单个产品工时会缩小一半。

经过讨论,定额组决定使用线数和每条上的个数2个产品特征值作为变量计算每个产品的标准工时,并基于13周滚动订单计算出各道工序的产品负荷。可以发现产品组合的变化对设备需求影响确实存在。如表13-7所示。

表13-7各道工序的产品负荷

于晓光

于晓光