在汽车行业,仓库作业主体作业在入库,盘点,拣货,配送上线等工作。仓储物流人员是有标准工时的,就是根据录像单次作业时间×作业次数×宽放率。

当笔者进入家电行业咨询时,发现每家企业都有车间人员的作业工时,但都缺少仓储作业人员的标准工时。笔者与IE部门的标准工时制定人员讨论时,他们基本都会提出类似问题:

1) 与装配线员工相比,由于仓库作业人员是流动的,录像相对困难。

2) 单次作业的时间波动大,例如拣货作业包括拆箱及拿取物料,点数,记录料卡,走到下一个拣货工作,这其中每项作业时间都有很大波动,就是进行了录像也不知道如何分析。

3) 此外,仓库人员作业是多项作业交叉进行的,一名员工可能正在执行一次拣货动作,中间车间人员来调换不良物料,仓库作业人员就需要中断正常作业,这些干扰不知道如何进行分析

4) 仓库人员的作业不均衡性高,每周里面每天工作负荷不一样,一天当中的不同时段作业负荷也不一样。

汽车行业确实有自身特殊性,总装线是均衡的,而且由于供应商的物料体积较大,基本都是每天均衡供货,因此收货,拣货,配送上线作业量都是基本均衡的。此外,汽车行业基本都是标准周转箱来进行零件周转,而且是整包装上线,不存在拆箱点数的动作,就是搬运整个塑料箱,这个动作是均衡的;而且都实施了WMS系统,基本没有手工记录料卡。从一个物料到另一个物料的拣货时间可以取平均值,因为汽车企业仓库零件摆放多数不是按照零件类别摆放,例如金属件/注塑件分类摆放,而是按照零件使用的工位,基本相同使用工位的零件放在相近的料架。 所以在汽车行业进行仓库录像分析进而得到仓库标准工时是可行的。

而家电企业的供应商很多不是天天供货,只送1~2次,收货作业不均衡;而且受到生产计划模式的影响,还没法安排供应商之间的均衡化,即让供应商A在周一、周四送,供应商B周二、周五送,供应商C周三送。而由于部件体积较小,很多部件都是集中往线上一次配送一个班次的用量,导致拣货作业极度不均衡。而仓库里面物料摆放多数是按照部件种类来存放,即金属件/注塑件/电器类零件分类存放,这样一来走路距离是有偏差的。 此外,家电企业很多供应商是用纸箱送货,仓库人员拆箱,不同纸箱的拆箱难易程度不同,而且并不是整包装上线,需要作业员根据工单数量点数发料,不同产品点数时间也有差异。所以一直以来IE人员都很头疼仓库人员的工时。

缺少了标准工时,对公司管理人员和仓库管理人员都产生困惑。当公司产量增加,车间的工人可以依照订单需求和标准工时计算出人员需求,而仓库增加员工则产生了困难。一方面,公司管理者去仓库可以经常看到员工处于不作业状态,另一方面,仓库经常在满负荷时无法严格按照车间的需求时间点配送物料上线。按照人均订单数等比例增加仓库人员数公司管理层不愿意,而完全不增加似乎又不公平。

笔者在2017年成功地在两家企业导入了公式法标准工时。这里面综合采用了录像、IE分析、回归公式法、宽放抽样的方法进行分析。

第一步:进行作业录像,然后根据录像将作业时间分解。粗看这个时间没有规律,每次作业时间波动很大。进一步对录像进行分析,找出来时间驱动因子。如表9-5所示。

表9-5 作业时间分解

这里面的思路是将每一个步骤的用时采用三种方式来归类:第一类认为是定常时间,就是每次作业时间是固定的。第二类认为可以采用查表法实现;第三类认为是回归公式,在实践中,通常采用Y=A+BX的一次线性公式。

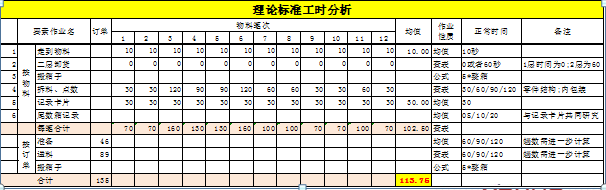

具体到这个例子,可以认为走动是固定时间,拆箱点数可以采用查表法,将难度系数分类为四档,分为设定为30/60/90/120秒。搬箱子可以用单次时间×箱数,得到下面的回归公司。如表9-6所示。

表9-6 理论标准工时分析

最后一步是采用宽放抽样来得到非定常作业占一天作业时间的比例,例如前面提到的车间换料。在计算标准工时的时候需要将这部分时间考虑在内。

于晓光

于晓光