控制图的类型很多,常用的控制图按数据类型分为两类:对于连续变量用计量控制图;对于离散变量用计数控制图。前者有单值-移动极差图(I-MR Chart)、均值-极差图(Xbar-R Chart)、均值-标准差图(Xbar-S Chart);后者有不合格品率图(P Chart)、不合格品数图(NP Chart)、单位产品缺陷数图(U Chart)和缺陷数图(C Chart)。常规控制图的分类如表1-13所示。

表1-13 常规控制图的分类(GB/T 4091)

分布 | 控制图代号 | 控制图名称 | 适用数据 | 使用说明 |

正态分布 (计量值) | X-R | 均值-极差控制图 | 子组的连续数据,标出子组平均值、子组极差、子组标准差 | X图使得异常因素带来的波动更突显 |

X-S | 均值-标准差控制图 | |||

Me-R | 中位数-极差控制图 | |||

X-Rs | 单值-移动极差控制图 | |||

二项分布 (计件值) | P | 不合格品率控制图 | 计件离散数据,例如:不合格品数、销售中的流失数等 | 允许样本大小变化 |

np | 不合格品数控制图 | 样本一样 | ||

泊松分布 (计数值) | u | 单位不合格数控制图 | 计点离散数据,例如:缺陷点数、瑕疵数、数目较小的误差数或错误数等 | 允许样本大小变化 |

C | 不合格数控制图 | 样本一样 |

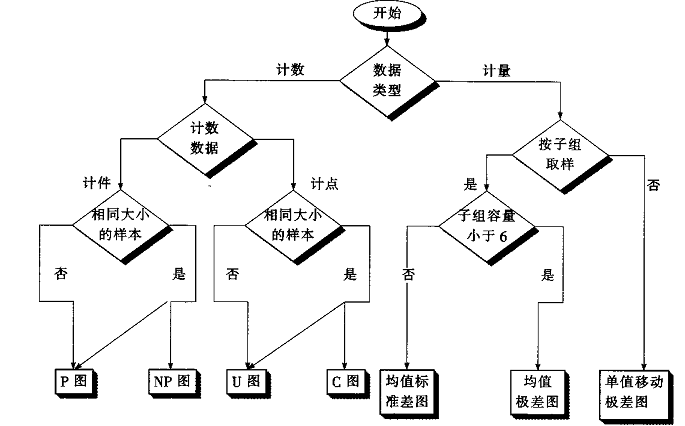

综合考虑数据特点和抽样方法等因素,可以归纳出图1-23所示的“常用控制图的选择路径图”。

图1-23 “常用控制图的选择路径图”

根据应用的目的不同,控制图又可分为分析用控制图与控制用控制图两个阶段。一个过程开始实施控制图时,通常不会恰巧处于统计控制状态,总会存在一些异常波动。如果就以这种状态下的参数来建立控制图,上、下控制限的间隔一定较宽,会导致判断失误。因此,开始过程控制时,总需要将失控状态调整到统计控制状态,这就是分析用控制图的阶段。

国标中规定,制定分析用控制图时,在合适分组的前提下,至少要采集25组数据,用来计算控制限。如有越界者要根据实际情况判定是否确实出现异因,确有异常原因(简称异因)者可以删除此组数据,未发现异因者必须保留此组数据且增大观测组数。分析用控制图阶段要解决的第一个问题是:调整过程、消除异因,以使过程受控;分析用控制图阶段要解决的第二个问题是:在过程受控后,再改进过程,以确保过程能力指数Cp或Cpk等能达到顾客要求。一旦过程实现了上述两点,就可以延长控制限作为控制用的控制图,进入控制用控制图阶段,在线使用。在此阶段,一旦判异,应停产检查找出异因,并在消除异因后再恢复生产,以保持过程的统计控制状态。

(六)控制图的解析

GB/T4091《常规控制图》的解释:控制图理认为存在两种变异:

第一种变异为随机变异,由“偶然原因”(又称“一般原因”)造成。这种变异是由种种始终存在的且不易识别的原因所造成,其中每一种原因的影响只构成总变异的一个很小的分量,而且无一构成显着的分量。然而,所有这些不可识别的偶然原因的影响总和是可度量的,并假定为过程所固有。消除或纠正这些偶然原因,需要管理决策来配置资源,以改进过程和系统。

第二种变异表征过程中实际的改变。这种改变可归因于某些可识别的、非过程所固有的,并且至少在理论上可加以消除的原因。这些可识别的原因称为“可查明原因”或“特殊原因”,它们可以归结为原材料不均匀、工具破损、工艺或操作的问题、制造或检测设备的性能不稳定等。

准则1的主要原因:计算错误、测量误差、原材料不合格、设备故障等。

准则2的主要原因:过程平均值μ减少的缘故。

准则3的主要原因:可能是工具逐渐磨损、维修逐渐变坏、操作人员技能的逐渐提高等,从而使得参数α随着时间而变化。

准则4的主要原因:是数据分层不够的问题,如轮流使用两台设备生产的数据或由两位操作人员轮流进行操作的数据。

准则5的主要原因:是由于过程的参数μ发生了变化。

准则6的主要原因:是由于过程的参数μ发生了变化。

准则7的主要原因:可能有虚假数据或数据分层不够等。

准则8的主要原因:数据分层不够。

(七)控制图注意事项

(1)总体参数与样本统计量不能混为一谈。总体包括过去已制成的产品、现在正在制造的产品及未来将要制造的产品的全体,而样本只是从已制成产品中抽取一小部分。故总体参数值是不可能精确知道的,只能通过以往已知的数据加以估计,而样本统计量的数值则是已知的。

(2)规范限不能用作控制界限。规范限用以区分合格与不合格,控制界限则用以区分特殊因素和随机因素,二者不能混为一谈。

(3)局部问题与对策和系统改进。由异常原因造成的质量变异可由控制图发现,通常由过程人员负责处理,称为局部问题的对策。统计资料表明,这类问题约占过程问题的15%。由偶然原因造成的质量变异可通过分析过程能力发现,但其改善往往耗费大量资金,需由高一级管理人员决策,称为系统改进。

(4)控制图的作用是及时告警。只在控制图上描描点子,是不可能起预防作用的。必须强调要求现场第一线的工程技术人员来推行,把它作为日常工作的一部分,而质量管理人员则应该起到组织、协调、监督、鉴定与当好领导参谋的作用。

(八)均值-值差图案例

某钢管厂连续生产的钢管,壁厚是一个重要尺寸。对钢管壁厚进行控制,每隔1小时抽样1次,每次抽取5根钢管,共抽样25次,测量并记录数据。经检验,钢管壁厚服从正态分布,绘制Xbar-R图,如表1-14所示。

表1-14 钢管壁厚抽样

1 | 2 | 3 | 4 | 5 | |

1 | 7.65 | 7.54 | 7.62 | 7.73 | 6.98 |

2 | 7.87 | 8.02 | 8.05 | 7.45 | 7.56 |

3 | 7.79 | 7.38 | 8.10 | 7.37 | 7.73 |

4 | 7.55 | 7.74 | 7.72 | 7.53 | 6.97 |

5 | 7.96 | 7.51 | 7.42 | 7.79 | 8.01 |

6 | 7.56 | 7.72 | 7.67 | 7.34 | 7.58 |

7 | 7.86 | 8.10 | 7.93 | 7.52 | 7.79 |

8 | 7.58 | 7.97 | 7.43 | 7.69 | 8.12 |

9 | 7.61 | 7.38 | 7.79 | 7.65 | 7.54 |

10 | 6.93 | 7.72 | 7.72 | 7.63 | 7.53 |

11 | 7.48 | 7.33 | 7.65 | 7.66 | 7.74 |

12 | 7.82 | 7.94 | 7.78 | 7.26 | 7.91 |

13 | 6.90 | 7.84 | 7.76 | 7.67 | 7.81 |

14 | 7.86 | 7.40 | 7.72 | 8.07 | 7.43 |

15 | 7.48 | 7.48 | 7.57 | 8.04 | 8.16 |

16 | 7.75 | 7.57 | 7.47 | 8.15 | 7.78 |

17 | 7.92 | 7.39 | 7.52 | 7.46 | 7.82 |

18 | 7.97 | 7.43 | 7.72 | 7.51 | 7.75 |

19 | 7.41 | 7.73 | 7.95 | 7.83 | 7.93 |

20 | 7.58 | 7.70 | 7.92 | 7.66 | 8.05 |

21 | 7.60 | 7.53 | 7.72 | 7.65 | 7.94 |

22 | 7.67 | 7.83 | 7.69 | 8.17 | 7.92 |

23 | 7.90 | 7.84 | 7.25 | 7.68 | 7.53 |

24 | 7.55 | 7.61 | 8.06 | 8.15 | 7.51 |

25 | 7.67 | 7.45 | 7.55 | 8.10 | 7.47 |

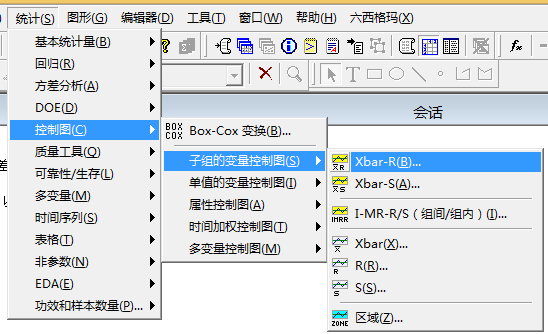

计算机软件MINITAB的实现方法如下:

(1)“统计-控制图-子组的变量控制图-Xbar-R”进入,如图1-24所示。从图中可以看到其他控制图也可以选择相应的命令进行操作运行。

图1-24 Xbar-R操作图1

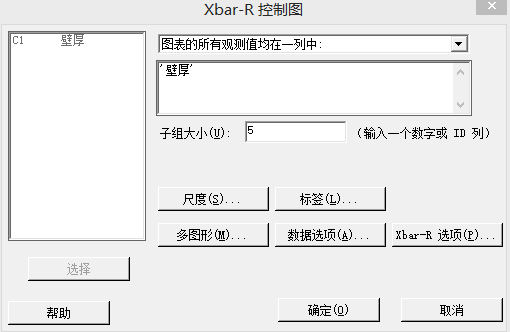

(2)指定“图表的所有观测值均在一列中”为“壁厚”,指定“子组大小”为“5”,如图1-25所示。指定也可根据数据选择“子组的观测值位于多列的同一行中”。

图1-25 Xbar-R操作图2

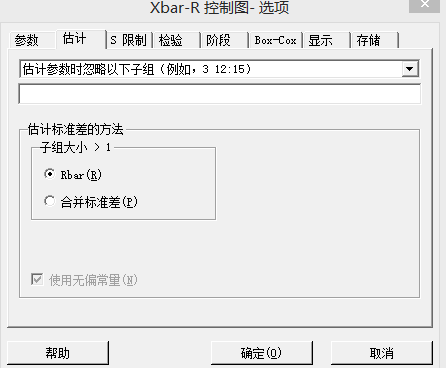

(3)在“Xbar-R选项-估计-子组大小>1”中选择“Rbar”,如图,1-26所示。

图1-26 Xbar-R操作图3

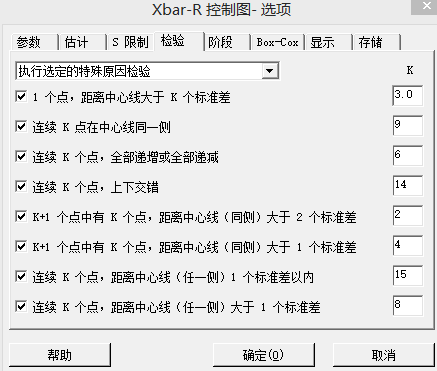

(4)在“Xbar-R选项-检验”中可以看到前面所说的控制图Xbar-R中8项判异准则,可根据需要选择,如图1-27所示。

图1-27 Xbar-R操作图4

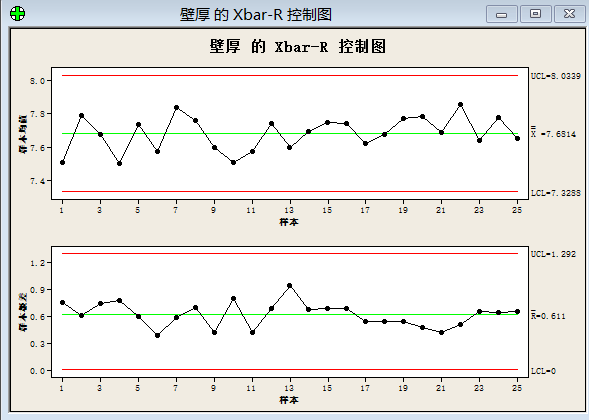

(5)执行上述所有操作步骤,运行命令后得到图1-28。

图1-28 Xbar-R控制图5

由图1-28可知,极差图和均值图均无异常,我们可以判定壁厚处于统计控制状态。如果同时能够证明该过程的过程能力满足预期要求,就可以延长此控制限,成为控制用的控制图。

贺小林

贺小林