第二节 效率化改善案例学习

生产效率化活动的最终目的就是要最大限度地降低生产成本。为了达到此目的,就要提高单位时间的生产量、人均生产量及降低材料或零部件的损耗等。

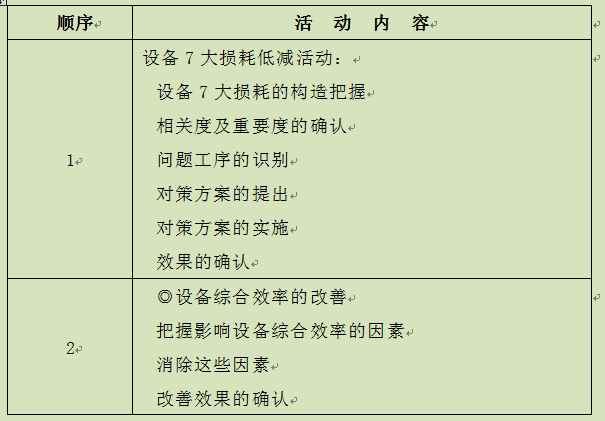

推进这项活动一般可以按表5-5所示的那样,循序渐进地进行。

表5-5 生产效率改善活动的推进

这是通常意义上的活动顺序,事实上,有条件的话可以采用并行推进的方式。

由于篇幅的关系,我们不可能将所有的16大损耗的改善事例罗列其中,下面我们选择几个有代表性的事例对生产效率化活动进行阐述。

案例1:安排和调整损耗低减

在一条生产线或一台加工设备上,由于A、B产品生产条件的不同,要从A产品的生产切换到B产品的生产,需要对设备或生产线进行重新安排和必要的调整。

下面是一个减少加工机械更换夹具时间的改善事例。

1.改善前的问题点

(1)由A产品到B产品换夹具时间为1800秒;

(2)良品产出前会生产两次6个不良品。

2.改善目标

(1)更换时间减至一半以下;

(2)即刻生产出合格品,不良品为零。

3.现状分析

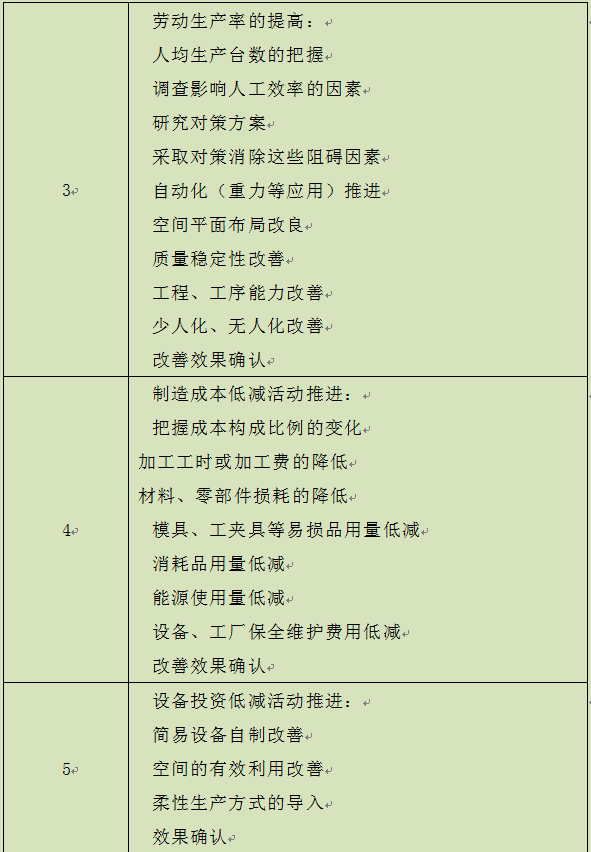

为了分析更换夹具过程中的问题,首先对更换作业过程做具体的纪录,表5-6是更换作业时间调查表。

表5-6 更换作业时间调查表

从表5-6中的调查数据可见,各作业项目主要可以进行以下三个方面的改进。

(1)可以去除的作业步骤。

通过对加工条件的事先确认和标准化管理,更换夹具后一次生产出合格品,可以省去试制过程(第10至15步),总计时间840秒。

(2)可以并行作业的步骤。

有些步骤是可以在停机前进行并行作业的,如工具、夹具的准备等(第3步、第5步、第6步)。这样做的好处是,机器的停止时间相应可以缩短240秒。

(3)可以简化的作业步骤。

通过其他改善(目视管理等)可以将安装夹具的时间缩短(第7步、第8步),缩短时间为120秒。

通过以上改善,总共可以缩短更换夹具时间1200秒,达到了低减到一半以下的改善目标,更换夹具后能一次性生产出良品,减少了材料和加工时间的损耗。

案例2:生产组织损耗低减

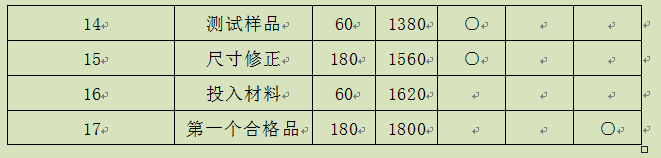

工序间作业时间不平衡是生产组织损耗的主要内容之一。我们知道,生产线的线速度通常是由瓶颈工序的作业时间决定的,在图5-1所示的情况下,线速度理论上最快可以设定为54秒,而其他作业时间不足54秒的工序便产生人工等待的损耗。

图5-1 某生产线工序时间分布图

生产线的线速度为54秒,损耗时间共计66(9+0+14+5+7+11+13+7)秒,仅此一项就损耗15.3%(66/432)以上的生产效率。

各工序间作业时间的不平衡,主要是由于生产技术水平的低下或其他管理原因造成的,解决的办法就是重新安排工序,重新分配各工序的作业时间,使各工序的作业时间尽可能地接近。

案例3:材料投入损耗的降低

降低材料投入损耗就是提高材料利用率。

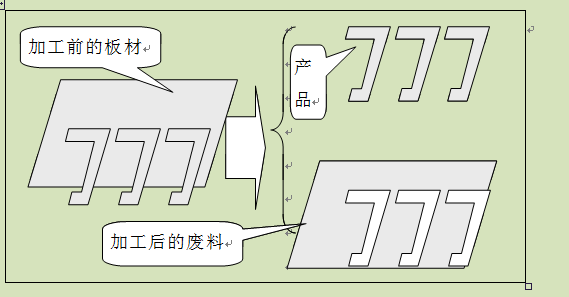

图5-2是一个常见的材料投入损耗的例子(如冲压加工)。在一个普通加工厂里,类似的现象通常会大量存在,只要着眼改善,收效一定是十分可观的。

图5-2 冲压加工事例

解决以上问题,有以下方案可以考虑:

改善方案(1):对取料布局进行重新规划

原来一次加工3个零件,现在一次加工6个零件,不仅材料利用率提高一倍,加工效率也提高了100%。看似不大的改善,但改善效果是良好的。

改善方案(2):重新设计零件的结构

把一个零件一分为二,中间采用螺丝连接,取料时很容易布局并能得到很高的材料利用率。

但是改善的副作用是增加了一个螺丝,紧固螺丝带来的加工时间增加、加工精度需要进行控制等,在这种情况下就有必要对改善进行定量的测算,确认改善的有效性。

我们可以肯定的是,如果员工没有强烈的问题意识和改善意识去关注问题的存在,这种浪费现象将长期存在,因为几乎可以肯定所有人都不用对这种浪费负责任。

刘承元

刘承元