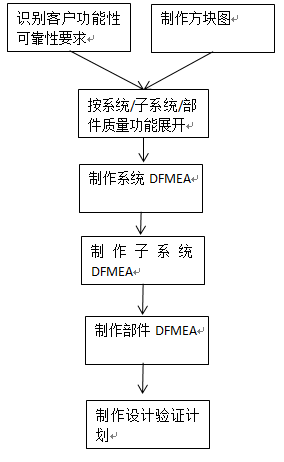

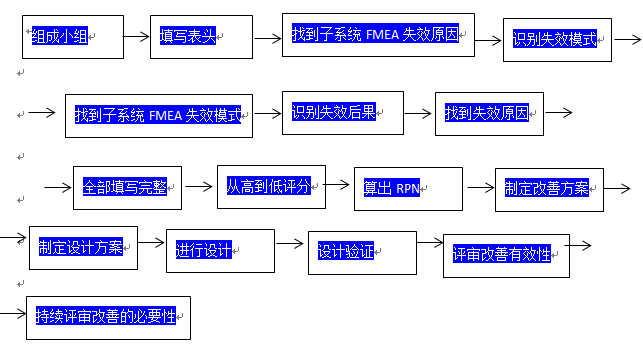

1.DFMEA制作流程

图2-2-1 DFMEA制作流程图

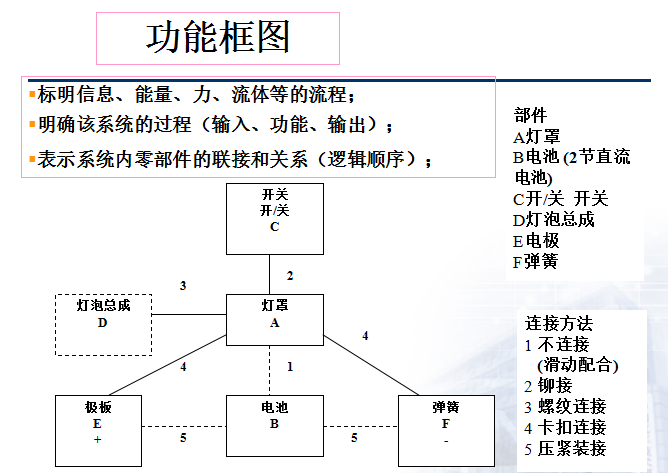

2方块图

以下是系统灯的功能方块图,子系统包括灯泡、开关、电池;部件包括灯罩、极板和弹片。

图2-2-2 功能框图

在做电池的子系统DFMEA时,输入灯的功能性能,可靠性要求。在做弹簧的部件FMEA时,同样也输入灯的功能性能,可靠性要求。

在做DFMEA时,我们一般考虑的是硬件功能性能的要求,软件则可以和IC放在一起分析。例如一个GPS天线,它的功能是接收信号,环保,相应的,系统的失效模式和子系统失效后果则都是接收不到信号或接收的信号弱;如果针对其子系统陶瓷天线来讲,那么对应的失效模式就应该是陶瓷天线发生频率偏移,VSWR过高,天线效率变差。所以子系统的失效模式可能成为系统的失效原因,子系统的失效后果,以及系统的失效模式。因此系统、子系统、部件之间是相互联系而非各自独立的。

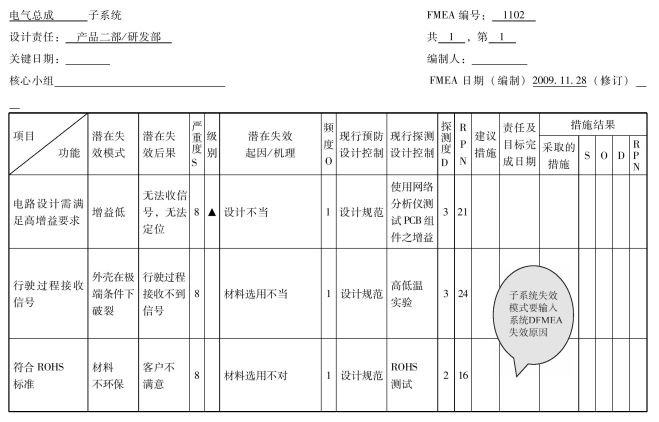

3.系统DFME制作与案例

这是一款GPS汽车天线导航设备,参见表2-2-1,功能性能要求是环保、接收信号、确保汽车在行驶过程中能够很好的接收信号及防水等。相反的,失效模式就是不防水、不环保、接收不到信号或信号接收弱。原本的要求是在汽车行驶过程中产品要稳定且不会损坏。失效后果就是不能使用,比如无法定位或者无法导航。失效原因主要有增益过低、PCB电流过高或过低、材料选用错误、结构不尽合理等几个方面,这些失效原因都有可能成为子系统电气总成、PCB总成、陶瓷天线的失效模式。

严重度是根据失效后果来评价的,分值在1~10分,参见表2-2-2,违反法律法规的一般9分或以上,主要功能失效7 ~8分,次要功能失效5~6分,再有就是功能性能不存在多大问题,如汽车玻璃升降特别慢,汽车车门力量轻了关不紧等,像这种不会引起功能性伤失,但会带来麻烦的情况,一般打2-4分的严重度。

以这款GPS为例,违反法律法规的是环保要求,S为9分,主要功能是接收信号,严重度为8分,防水是次要功能为6分,行驶过程不损坏也是次要功能,同样为6分。

表2-2-1 系统DFMEA潜在失效模式及后果分析表

特殊特性一般指系统主要功能性能还有结构的可装配性。针对特殊特性要有“▲”标示,这是公司内部定的,假使客户有要求,就要按客户要求进行标示。

潜在失效原因一般要从设计方面来找,而不是制造过程方面,大都是由于子系统或部件引起的。如收不到信号或信号弱,就从三个子系统方面找失效原因,一般是PCB组件电流过大或过小造成的;电气总成电路设计需要满足高增益要求,如果设计不当,就会导致匹配不佳、增益过低,陶瓷天线发生频率偏移、VSWR过高、天线效率变差等后果。

发生频率指失效模式发生的概率,参见表2-2-3,一般是从设计验证或量产中表现出来。全新产品全新技术失效模式发生的概率高,一般是10分,新设计的变更一般7-9分,类似设计变更4-6分,相同设计的模仿2-3分。通过预防手段失效基本上不会发生,频率相对较低,一般为1分。GPS天线是市场上的成熟产品,在设计方面基本上是模仿,通过设计规范一般就可以解决失效的问题,打样的一次成功率极高,所以频率为1分。

表2-2-3 频度评价准则

现行设计预防一般是指设计标准化--设计规范,通过模拟试验来解决。因为这种设计一旦在成熟且形成标准化之后,不管谁来设计,直接按这个标准来打样就可以,基本不会出错。模拟试验是指设计前的模拟,通关电脑软件或实验模拟后,再来进行设计,以此减少设计的错误。设计预防一般是指针对失效原因来展开的预防。

现场设计探测一般指通过设计验证来解决,用测试和试验的方法识别失效模式,样品数一般为3-8个,包括寿命实验、疲劳实验、防水实验、振动实验等。设计探测一般是针对失效模式来的,如PCB组件--电流过大或过小,而设计探测一般用电流测试来解决。

探测度一般指用设计探测方法识别失效模式的概率,越容易识别的其失效分数也就越低。具体如下:在样品验证阶段能找到失效的3-5分,在试产阶段能找到失效的6-8分,在量产阶段找到失效的9-10分,通过虚拟关联分析就能找到失效的2分,用设计预防手段来控制失效,探测度1分。这个GPS天线一般在打样阶段就可找到设计失效或设计预防就能控制失效,所以一般是2-3分。

表2-2-4 探测度评价准则

风险顺序数RPN是S*O*D三项的乘积,同时这也只是一个参考数据。整个设计方案是否要改善,主要还是取决于严重度S,而RPN则处于次要地位。假设一个失效模式严重度8分,发生概率O是3分,另一个失效模式严重度5分,发生概率6分,呢么很显然,我们要优先改善严重度8分的。

改善方案的制定要有可行性,要考虑到现行的技术难度,以及一些经济性因素,改善之后要对比一下RPN分数是否下降了。

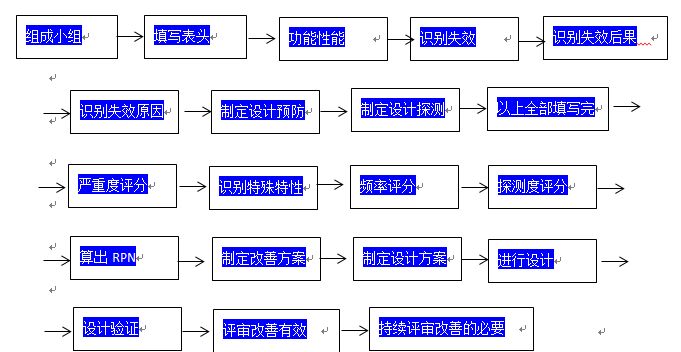

再总结一下制作系统DFMEA的流程:

图2-2-3 制作系统DFMEA流程图

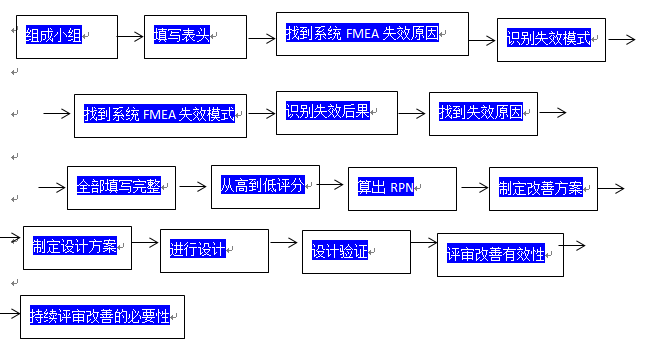

4.子系统DFMEA制作与案例

做子系统DFME,首先要找到系统赋予它的功能性能要求,比如GPS天线这个系统,它所赋予子系统电气总成的功能是电路设计需满足高增益要求,如果设计不当,则会导致匹配不佳,增益过低。失效模式就是增益过低,失效后果是收不到信号或信号弱,这来自系统DFMEA的失效模式。那么失效原因就是设计不当。

子系统做完后,设计方案就基本出来了,按照要求,一般在设计预防里就要有设计方案。

任何设计都是需要持续改善的,设计预防和探测写以前的做法,而改善措施则要写现在或将来的做法。所以不管RPN分数多低,都会尽可能去改善。有些大型制造企业要求供应商RPN在100分以上的必须改善,这样的要求是不太合理的,因为有些暂时性的技术根本改不了。再者如果有些厂商故意把RPN分数弄到100分以下,这样就没办法要求它改善了,由此看来,改善还是要从领导层的意识开始。

有些产品比较复杂,可能有一级子系统,二级子系统,三级子系统,这个也要分别做DFMEA,具体要求视产品的具体情况而定。

图2-2-4 做子系统的流程

5.部件DFMEA制作与案例

部件DFMEA指零件失效分析,这种零件一般具体都细化到客户对结构的一定要求,不然会影响到装配或外观,如小塑胶件、电容、电阻、小五金加工件等。这些零件关注的是结构设备和性能设计,通过分析,基本可以确定选用什么材料、使用什么结构。

2-2-5 部件DFMEA流程

表2-2-6 子系统设计失效模式与后果分析

表2-2-7 部件DFMEA表

6.系统、子系统、部件DFMEA区别与联系

系统DFMEA是从客户的直接要求和法律法规要求来展开的,如果客户不是很专业,他们这种要求可能就会成为失效后果。例如不能进入美国市场,客户也不清楚原因,那么我们做设计的就要主动去识别了,为什么不能进入美国市场,如果原因是环保问题,那它就会成为系统DFMEA的失效模式。环保不能满足要求是系统DFMEA的是失效模式,在子系统DFMEA中,这个环保不能满足要求可能就会成为失效后果,具体来讲,子系统DFMEA的失效模式就是铅贡超过1000PPM,失效原因就是某种材料选用错误。

不防水在系统DFMEA中是失效模式,失效原因就是结构件设计不合理,间隙过大。而在子系统中,间隙过大是失效模式,不防水是失效后果,失效原因则是某某尺寸公差过大。所以子系统、系统、部件三者之间失效模式,失效后果,失效原因是相互联系、相互影响的,不能够独立存在。做子系统DFMEA时,系统DFMEA是输入,在做部件DFMEA时,子系统DFMEA是输入。

系统、子系统、部件DFMEA分析的对象各不相同,系统主要是针对本企业来讲的,就拿电脑键盘来讲,电脑键盘在键盘厂是系统,整个按键就是子系统,单独一个按键则称为部件。如果放在电脑公司,电脑键盘就是一个子系统,系统就变成了一整台电脑,子系统包括主机、显示器、键盘、鼠标、包装,二级子系统就是键盘系统,部件是一个个按键。所以系统、子系统、部门是相对的。

7. DFMEA易犯的典型错误

10.1 没有充分识别到法律法规要求和客户功能、性能、可能性要求、失效模式有漏。如GPS天线,客户要求是防水的,但没有识别到。

10.2 现行设计预防只写设计规范,没有明确具体的设计方案,应付式的识别,不具体。如失效模式结构不合理,失效原因是尺寸公差不合理,现行设计预防只写设计规范,没有明确现行公差如何制定。

10.3 没有改善方案,不符合持续改善精神。有的企业文件规定RPN达到100才改善,这是不合理的,不符合FMEA的精神。每一个FMEA都要尽可能的去改善。

10.4 S、O、D评分不合理,倘若问及具体打5分,6分的原因,说出的理由与FMEA的标准不一致,没有真正理解评分规则。

10.5 在做DFMEA时没有进行方块图分析,没有识别子系统之间的关系,以及部件之间存在怎样的关系等。

谭洪华

谭洪华