10.5.1工具介绍

作业人员进行自主顺次检查后,为防止出现检查漏洞和测量错误,质量检查监督人员需按规定时间进行检查,这就是定期检查。

定期检查(Time Check)是指按一定时间间隔确认工序、产品的质量特性及其特性值的变化,确认标准作业条件下的作业结果,并于出现异常时及时采取相应措施的方法。

检查周期

按部品特性来决定。

检查项目

在作业标准书上明确表示,由现场责任者指定。

初品

模具切换后,初次作业时测定规定的材料,与良品进行检查对比,采取相应措施。

中品

作业时每隔一定周期检查是否与良品一致。

终品

作业结束之前,确认最后产品是否为良品。

10.5.2工具操作步骤

考虑部品特性检查项目及周期,主要工程的管理图及现物展示台,根据指定周期测量部品(初品、中品、终品),根据测量数据,制作管理图,现物展示保管。不良发生时管理,监督者报告,停线实施;根据指定周期实施与否确认;根据管理图异常与否确认。

STEP1:设定检查项目

需对测量值进行管理的项目。

需确认是否混入不同规格部品的项目。

需进行破坏检验的项目,如冲压、焊接、钣金等。

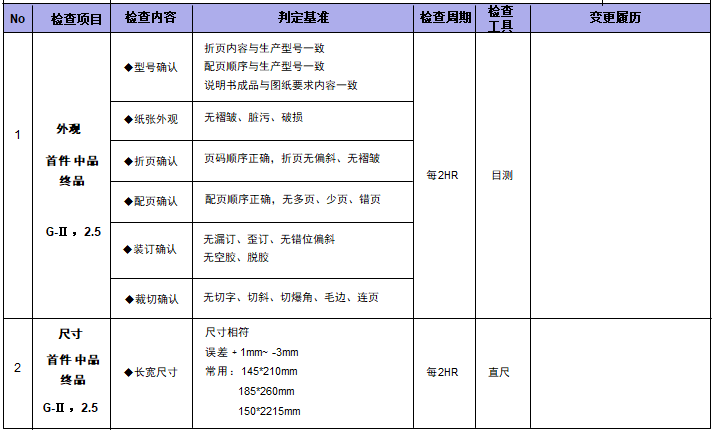

表10-35 Time Check检查项目表

STEP2:采样

表10-36 Time Check(采样时机表)

区分 | 定义 | |

初品 | 1.起点 | 上下班交接,休息后提示作业时 |

2.变更 | 为了4M的变更换作业条件时: 原材料的变更,模具、备件交换 稼动条件的变更 | |

3.调整 | 运转条件微调整时 | |

4.备件更换 | 交换周期、磨损、破损等的原因备件交换时 | |

5.交换 | 作业者变更时 | |

6.修理 | 故障修理、定期整备后再运转时 | |

7.批次变更 | 换批次时 | |

中品 | 同一制品的作业中定期确认 | |

终品 | 同一制品作业完了时最终物品 |

STEP3:实施检查并进行记录

如果检验合格,将样品存放在样品保管场所。如果检验不合格,则应对前一件样品采样时间点之后生产的所有产品进行检查,编制检查结果报告并妥善保管。

表10-37 定期检查结果报告书

工序名 | 工序号 | 检查项目 | 项目编号 | |||||

规格中心 | 上限 | 下限 | 单位 | |||||

测定时间 | 物品类别 | 样本 | 样本2 | …… | 平均 | 范围 | 是否合格 | 测量 人 |

□首件 □中间件 □末件 | ||||||||

□首件 □中间件 □末件 |

STEP4:采取改善措施

现场班组长通过定期检查发现不良后,应立刻中止该工序的作业,对前一件样品的采样时间点之后所生产的产品进行检查,并在采取作业条件变更等临时措施后分析不良的原因,制定防止再发的对策。

不详

不详