11.6.1 设备自主维护概述

设备的操作人员对其操作的设备进行必要的维护活动(清洁、紧固、润滑),通过这些活动的开展预防并减少了设备劣化的现象,减少了大大小小的故障和其他损失的发生。通过必要的改善和改进活动,使生产效率得以提升,员工技能也能得到全面提高。

表11-21 自主维护的三大活动

项目 | 内容 |

劣化防止活动 | 正确的操作(人为错误的防止) 基本条件的维持(清扫、注油、紧固) 调整(主要是运转的准备、交替上的调整、品质不良的防止) 保全数据的记录(再发生的防止、MP设计的反馈) |

劣化防止活动 | 日常点检 定期点检的一部分 |

劣化恢复活动 | 小维持(简单的部品交换、异常时的应急措施) 故障、其他缺陷发生时迅速正确地联络 突发修理的援助 |

维护部门的活动重点在于测定劣化的活动、恢复劣化的活动。维护部门不可成为只更换零件的修理部门,而应从事提高维护效率性、操作、安全性的工作,并为自主维护提供支持和指导。

11.6.2 设备自主维护实施步骤

为了使设备处于一个良好的状态,TPM自主维护活动提供了一套完整的管理方法,主要有七大步骤,具体如下:

(1)设备认领及初期清扫

设备认领是对所有设备按区域及功能划分后在车间内部进行竞标认领,让每个设备都有一个具体从团队到个人负责认领。此团队人员中不仅要有生产一线员工,还要强调工程师、组长、班长、车间主任等人员,有必要的话,部门领导也要参与进来,并建立一套系统性的指标评价与考核机制。

设备初期清扫如字面所示,是指将设备、工装夹具等灰尘、油污、削飞屑等异物清理干净,通过清扫使设备深层次的问题凸显的活动。正所谓清扫即点检,清扫不仅将表面擦拭干净,而且要由表及里地发现设备内部问题。

清扫分为日常清扫和复原性清扫。日常清扫指的是打扫、清除污染和异物,把零污染作为出发点,直至设备见本色,地面显真身。复原性清扫指的是找出及消除一切不合理现象,进行时操作者必须发现小、中、大缺陷,除了发生源、困难部位、浪费部位、风险部位等有难度和需要分析的课题,统统需要消灭掉。

图11-7 设备初期清扫

(2)六源的查找与改善

通过提案制度、创意功夫、红牌作战等不同方式,调动员工参与六源发现与改善活动中,启动全员改善活动氛围。

在初期清扫过程中,必须善于发现问题,关键词就是“与平时不一样”,即要对与平时不一样的点要敏感。总结常见的微小缺陷,归纳为现场存在的八大不合理现象。

表11-22 现场不合理点查找表

类别 | 定义 | 重点内容 | 不合理详细事项 |

1 整理 | 区分必要与不必要,不必要的处理掉 | 确定基准 | 无法判断物品的种类及数量 |

物品分类 | 过期品、过量品、废品、缩小、剪短、不必要的动作行为、多余的程序 | ||

2 整顿 | 防止必要品过剩或不足,方便存取 | 定品 | 没有明确标示品名; |

定位 | 没有指定明确的原位置; | ||

定量 | 没有标示出最大、最小量、在库量; | ||

可视化 | 人、机、物状态不能一目了然 | ||

3 基本条件 | 清扫、点检(紧固)、润滑、更换等基本事项 | 清扫点检 | 油量不足、油污染、油种不明/不适、漏油 |

润滑 | 供油嘴污染、油桶污染、油桶破损变形、保管不良 | ||

更换 | 污染、破损、泄漏、水平标示不清 | ||

4 微缺陷 | 目前影响不大,日后会扩大的小缺点 | 脏污 | 残渣、生锈、涂料 |

疵点 | 破裂、弯曲、变形 | ||

振荡 | 晃动、脱离、倾斜、磨损、腐蚀 | ||

松动 | 皮带、链条 | ||

异常 | 异常音、发热、振动、变色、压力、电流、味道 | ||

粘连 | 堵塞、固化、积累、脱落 | ||

5 发生源 | 故障、不良、灾害、污染发生的部位 | 产品 | 泄漏、流淌、溢流、飞散 |

原料油 | 润滑油、燃料油的漏油、流淌、溢流 | ||

气体/液体 | 空气、气体、蒸汽、蒸汽排气、冷却水、废水漏水 | ||

固体 | 包装材料、不良品、切面不均、建筑物之间的浸入 | ||

6 困难部位 | 妨碍人行动的部位 | 清扫 | 机器结构、罩子、配置、空间 |

检查 | 罩、槽、配置、器械位置、方向、界限标示 | ||

润滑 | 给油孔位置、结构、配置、高度、废油口、空间 | ||

锁紧 | 罩子、结构、配置、规格、空间 | ||

操作 | 机械装置、阀门类、开关、手柄位置 | ||

调整 | 压力表、温度表、油量表、真空表等位置不良 | ||

7 不安全部位 | 对人产生危害 或有潜在危害 的部位 | 建筑 | 凹凸、石柱、损伤、破损、磨损 |

防护 装置 | 急倾斜、扭曲、防滑条的脱落、腐蚀、手把 | ||

照明 | 亮度不够、位置不良、罩子污染、保护设施等破损、防爆不适合 | ||

旋转物 | 保护罩脱落、露出、并联安全装置、紧急刹车 | ||

起重机、移载机 | 吊车、挂构、起重机类的钢绳、刹车等 | ||

8 其它 | 上述七大不合理问题外的其它问题 | 流程复杂等 | 业务复杂、麻烦、程序复杂、效率低、顾客不满、顾客不便 |

(3)确定维护标准

根据六源、故障模式建立设备维护清单,并区分自主维护和专业维护内容。

自主维护清单内容主要针对机械部分:初期清扫部位点清单、紧固部位点清单、润滑部位点清单、调整部位点清单。

专业维护清单内容主要针对电气、安全部分及复杂的机械部分:初期清扫部位点清单、紧固部位点清单、润滑部位点清单、监测清扫部位点清单、对中部位点清单、平衡部位点清单。

表11-23 设备维护基准书编制要领

5W2H | 中文含义 | 管理上的理解 | 基准对应 | 相当于 |

Where | 何地 | 在哪里做 | 定部位 | 点检的部位 |

What | 何事 | 做什么 | 定内容 | 点检的内容 |

When | 何时 | 何时做 | 定周期 | 点检的周期 |

Who | 何人 | 由谁做 | 定人员 | 点检的责任人 |

Why | 为何 | 为何要做 | 项目的选择 | 为什么做点检 |

How | 如何 | 怎样做 | 定方法 | 点检的手段 |

How much | 多少 | 做多少 | 定标准 | 判定标准 |

表11-24 设备维护清单

(4)自主维护培训

对设备基础知识、设备操作技能、设备维护意识、设备维护技能等进行培训。可将设备的相关知识点整理成设备教育手册(专门维修部门参与),使操作者进一步理解设备的结构、机能、原理。此阶段将从依靠五官的感受来发现异常点,逐渐过渡到基于对设备的结构、功能等有关知识和原理的充分理解而进行的日常检查。寻找设备改善课题通过改善不断提高改善技能,提高员工的保全技能。

设备点检需要在在反复短周期的PDCA运作中,使操作者形成自主管理的习惯,需要掌握以下技能:

根据点检表能明白点检部位及方法。

明白点检部位的机能构造,能判断正常与异常。

能进行异常处置,预测设备老化,防止故障的发生。

在点检技能水平提升过程中,要善用自主维护三大法宝,分别是小组活动、单点课和活动看板。这三大法宝是自主保全贯穿始终的可用工具。

(5)自主维护可视化

设备可视化信息整理:可视化信息征集,根据设备全图、全现场,收集各可视化部位需求点。

设备可视化类型与布点:依据五大可视化类型,对各部位点进行整理,绘制全厂现场、全部设备布局图,然后在各位置进行布点。

设备可视化标准制定:设计各点可视化的标准,如管道颜色标准、可视化规格标准、可视内容标准、可视类型标准等。

设备可视化实施:可视化设计与方案优化后,对各点的可视化申请制作,施工安装。

制定设备可视化手册:可视化全部完工后,制作可视化管理实施指导性手册,以便遗失查寻、补漏。

(6)设备维护实施与纠正

现场员工根据设备维护基准,实施设备点检维护。在维护过程中需要对设备维护标准进行纠正,包含模板设计优化、初稿修订优化、运行缺陷优化、维护不足优化、维护周期优化等。

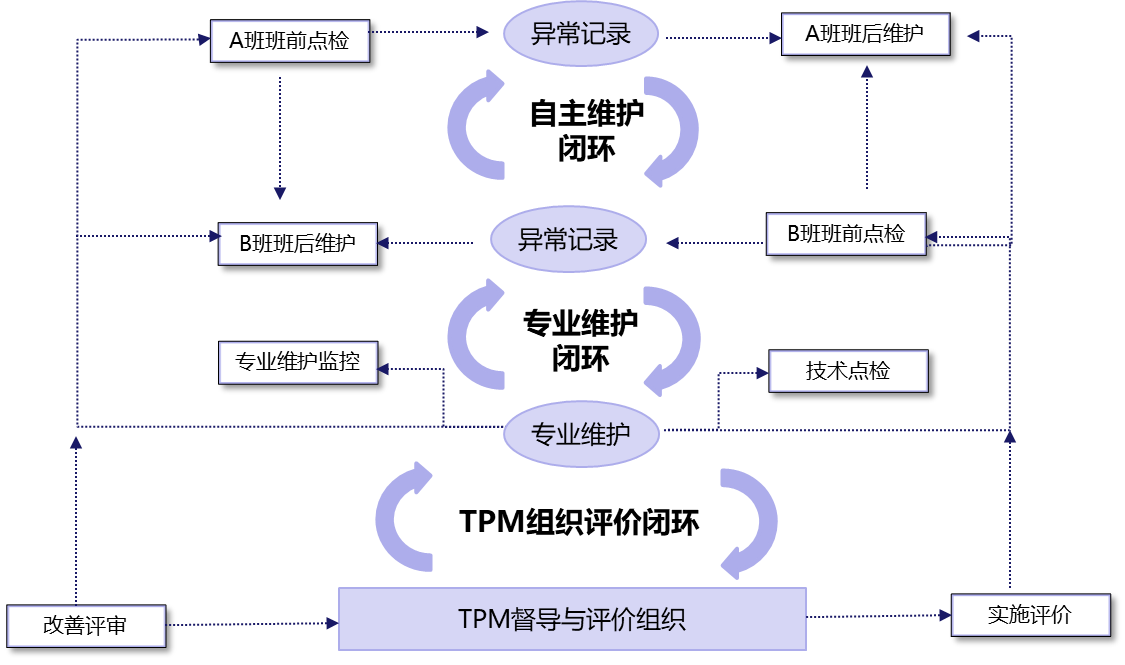

图11-8 设备三圈闭环实施与执行策划

(7)自主维护自主管理与认证

到此为止,我们进行了以设备为中心的基本条件的整备和以日常点检为重点的活动。在第七步,要彻底进行这种维持管理,将操作者的任务扩大到设备周边的相关作业,并且谋求损失的彻底减少,实现自主管理,这就是目标。

这一步是将已推进到第六步的活动全部联系起来,由于对改变设备、改变人、改变现场取得了成果,全员都满怀信心,并且用“改善无止境”的思考方法继续优化设备的活动,体验参加、合作、创造与感动。

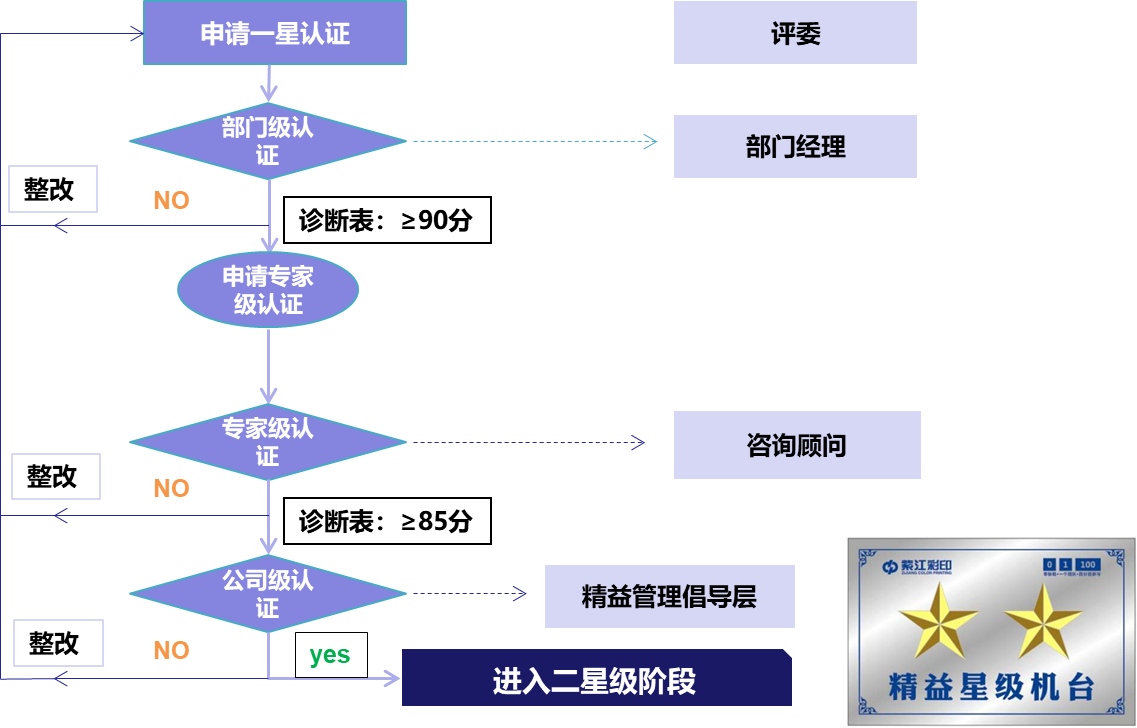

同时,为了鼓励班组自主维护的工作,需要对班组的设备进行自主维护的认证,其认证流程如下:

图11-9 设备自主维护认证流程

表11-25 设备自主维护认证表

不详

不详