4.10.1 总体设计

在总体设计的设计初期,所处的状态可以类比于处在十字路口而又看不清楚路在何方,这个时候需要多方探索、综合论证。在进行总体设计方案论证过程中需要由具备各方面技术能力的系统设计人员组成系统设计组,对系统方案进行论证说明,向相关决策人员解释各种设计方案,同时需要有具备相关决策能力的人员根据相关的论证说明进行决策。

一项开发计划应当至少将10%~15%的资源投入到总体设计阶段。如果低于这一标准,将很可能导致无法对客户群做出准确把握。如果该项开发计划含有许多创新或实验的成分,那么这一百分比还应当适度提高。

以下是总体设计方案应该重点关注的内容:

♢在把握系统设计全局的同时关注系统设计的技术细节,系统设计方案是高层设计,但是高层设计不等于可以不关注系统实现的细节,在不影响进度的条件下,尽可能关注实现细节。因为对子问题的设计如果存在问题,那么整个系统的设计也不会完美;

♢不放过任何可能,在技术的论证过程中,对任何可能的思路都要进行充分的分析和论证,避免将隐患埋藏在这些可能中;

♢在开发中存在历史系统的情况下,对历史系统进行全面的分析可以帮助系统设计人员理解新系统的设计,同时明确从历史系统中可以继承和需要摒弃的内容;

♢能够进行深入分析和测试的内容尽量提前做实际的工作,总体设计不是仅仅靠思考来解决的问题,能够通过测试(仿真测试或者实际测试)来获取数据的测试一定要进行,实际的数据是设计最可靠的依据;

♢尽可能多收集数据,收集的数据包括和设计相关的各个方面,包括专利、历史系统的数据、技术发展趋势、标准的进展结论、标准的确定过程等;

♢集体讨论,进行尽可能多的过程分析评审,集体讨论是脑力激荡的过程,过程分析和评审是通过每一小步的控制来实现总体控制的有效方法。在系统论证的过程中需要进行重复收放的节奏控制,“放”是分头研究,“收”是集中讨论;

♢具体的方案给出若干选项,在可能的方案中通常没有绝对优或劣,对可能的方案都要给出若干选项,进行优缺点比较;

♢选择能最好满足所建立标准的解决方案,通常要确定选择的标准和原理,对以往的相关的老产品的解决方案的描述、评价;

♢为相互冲突的目标和方案做出优先级划分,明确权衡点,对优先级的划分是需要项目管理人员参与的工作,优缺点比较是决策的基础;

♢为验证设计输出满足设计输入的要求,制定产品设计功能的验证测试及试验方案;

♢明确需要的资源(人、财、物、时间)及费用;

♢提高设计文档的质量,形成的报告要有详细内容的表述,包括设计思路的清晰表达、风险预测、平衡点的选择等,设计文档是将所有经过思考的内容落实到纸面的工作产品,这些记录有利于后续的深入分析,同时也是解释前面问题的依据;

♢对模糊的内容做出量化,这方面是最难做到的,也是容易忽视的,例如系统的质量特性,要对系统的质量特性进行数据刻画,同时对达到该目标的可能途经进行分析。

验证总体设计方案的标准有:系统方案、系统设计与需求的一致性(可通过系统模型),系统方案与系统设计间的一致性,定义清楚各大模块间的接口,系统性能满足需求,模块划分合理,模块的输入输出接口定义恰当,充分考虑到模块的可重用性,模块细节描述清晰,可否直接用于开发。

4.10.2 流程裁剪原则

流程不是越细化越好,处于快速变化或者交期很短的行业,需求和产品变化非常快,产品生命周期短,流程结构化就不宜过于细化。企业研发规模比较大、产品比较复杂,涉及比较多的专业领域,流程可以细致一些,避免跨部门的沟通效率低,提高产品研发的质量。

(1)流程裁剪内容,如表4-24所示。

流程裁剪的目的是防止研发流程过度结构化,根据项目大小的不同,选择最优的流程和决策机制。

表4-24 流程裁剪内容

|

序号 |

类型 |

裁剪内容 |

|

1 |

新产品项目 |

² DCP裁减规则:PDCP、量产采购决策评审(纯软件项目除外)、ADCP不能删减; ² TR裁减规则:不能对已有的TR进行删减或者合并 |

|

2 |

衍生类项目 |

² DCP裁减规则:PDCP、量产采购决策评审(纯软件项目除外)、ADCP不能删减; ² TR裁减规则:TR3、TR5、TR6不允许删减 |

|

3 |

升级类项目 |

² DCP裁减规则:量产采购决策评审(纯软件项目除外)、ADCP不能删减; ² TR裁减规则:TR3、TR6不允许删减 |

|

4 |

变更类项目 |

² DCP裁减规则:DCP可选; ² TR裁减规则:TR6不能删减 |

(2)裁剪流程,如表4-25裁剪流程。

表4-25 裁剪流程

|

序号 |

主题 |

内容 |

|

1 |

提出 |

项目经理、开发代表、PQA、项目管理工程师提出,PQA负责召集相关人员进行讨论确定 |

|

2 |

批准 |

对流程的裁减活动最终由PQA落实于该项目的《产品质量目标与计划》中,并且得到项目经理审核、研发管理部经理的批准。对交付件的裁减活动最终落实于该项目的《项目交付件清单》中,并且得到项目经理审核、研发质量部经理的批准 |

|

3 |

变更 |

在项目执行的过程中如果产生对流程和交付件清单的变更,按照设计变更流程进行处理,并最终落实于《产品质量目标和计划》的变更 |

4.10.3 并行工程

传统的开发流程特点:

♢信息流动是单向的,设计、制造过程中缺乏必要与及时的信息反馈,各环节配合不够紧密,设计制造不能一次成功;

♢基于图纸的设计,较多地依赖工程师的经验和试验数据;

♢缺少必要的产品开发、仿真工具,不能及早完善地考虑制造过程中质量控制等问题;

♢设计和工艺串行;

♢工艺设计完成前生产处于等待状态,生产准备时间较短,导致生产加工十分紧张,设备闲置时间较长;

♢产品的版本管理和变更管理手段落后,“孤岛”方式工作,集成手段差。

并行工程的目的是提高全过程(包括设计、工艺、制造、服务)中全面的质量,降低产品全生命周期中的成本(包括产品设计、制造、发送、支持、报废等成本),缩短产品研制开发周期(包括减少设计反复,降低设计时间、生产准备时间、制造时间、发送时间等)。

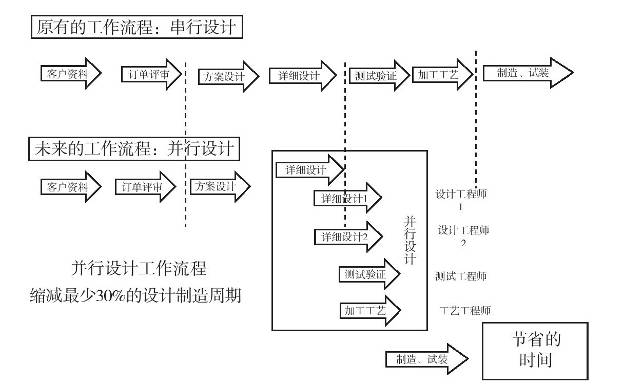

并行工程的方法有全三维设计,协同设计,MBD(ModelBasedDefinition,基于模型的工程定义),流程并行,流程并行工程如图4-4所示。

图4-4 并行工程

案例分析:某客车整车厂设计与工艺并行示例如表4-26所示。

表4-26 某客车整车厂设计与工艺并行示例

|

序号 |

设计 |

工艺 |

|

1 |

前期调研 |

工艺人员参加调研 |

|

2 |

任务书编辑、评审 |

工艺人员参加设计任务书评审 |

|

3 |

编制项目计划 |

编制并行工艺保证计划(包括工装计划及工艺审查计划等) |

|

4 |

总体方案设计 |

根据需求进行总体方案设计 |

|

5 |

总体方案评审 |

工艺人员参加方案设计评审 |

|

6 |

2D图设计 |

和设计人员沟通对设计结构装配工艺性进行协调,试制工艺方案设计 |

|

7 |

钣金车试制 |

必备工装样板,设计制作及钣金车试制记录 |

|

8 |

钣金车评审 |

钣金结构工艺性汇总及工艺方案验证 |

|

9 |

总装车试制 |

总装车试制过程跟进及试制记录 |

|

10 |

样车评审 |

产品工艺性实施情况汇总,试制工艺方案的验证,形成产品工艺性审查报告 |

|

11 |

产品试验、整改图样 |

试生产工艺方案(工艺卡片、作业指导书清单、工艺路线、工艺流程图、产品定额),大型工装设计任务书的编制,产品成本分析,工艺装备制作 |

|

12 |

产品试生产 |

试生产记录,试生产工艺方案确认,批量投产工艺调整方案 |

任彭枞

任彭枞