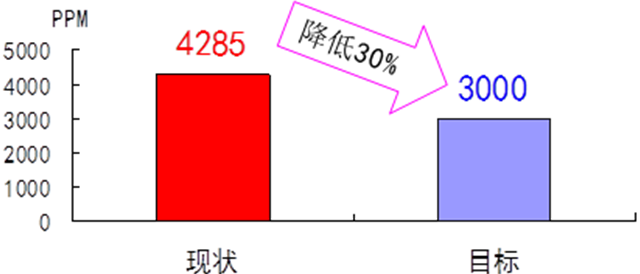

目标设定如图2-22所示。

项 目 | 2010年 | 2011年 | 2012年 | 2013年 |

生产台数 | 2038301 | 2200000 | 3000000 | 5000000 |

不良数台 | 8249 | 6599 | 5362 | 4125 |

不良率 PPM | 4047 | 3000 | 1787 | 825 |

备 注 |

| 绝对数减少20% | 绝对数减少35% | 绝对数减少50% |

图2-22 目标设定

1.可行性论证

(1)2010年7月曾达到3058PPM,已与3000PPM的目标接近。

(2)通过技术人员和焊接组长的指导,组员的技能逐步提高。

2.原因分析

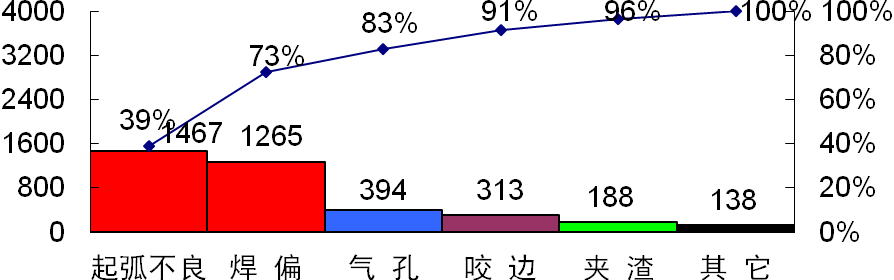

原因分析如表2-12、图2-23、图2-24所示。

表2-12 2010年4月—12月组立线圆周焊工序不良统计表

不良项目 | 起弧不良 | 焊偏 | 气孔 | 咬边 | 夹渣 | 其他 |

不良台数 | 1467 | 1265 | 394 | 313 | 188 | 138 |

累积不良数 | 1467 | 2732 | 3126 | 3439 | 3627 | 3765 |

累计百分比 | 39% | 73% | 83% | 91% | 96% | 100% |

图2-23 2010年4月—12月组立线圆周焊工序不良排列图

图2-24 起弧不良、焊偏的原因分析(鱼骨图)

3.要因确定

根据现场现物的原则对8个末端因素逐一进行验证。

(1)起弧不良的要因验证。

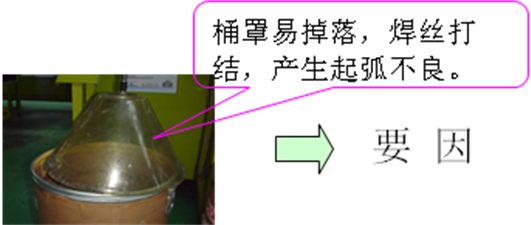

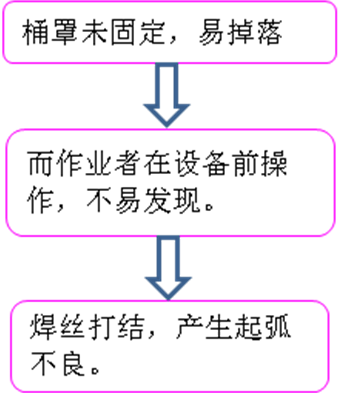

原因①:焊丝桶罩未固定,如图2-25所示。

现场检查了焊丝简罩稳定状况:生产2465PCS,落地1次,产生1台不良,不良率:406PPM。

图2-25 焊丝桶罩未固定

原因②:送丝管弯曲多,如图2-26所示。

现场进行对比实验:送丝管曲处多,送丝不畅,产生起弧不良。

图2-26 送丝管弯曲多

原因③:送丝管清扫次数少。

现场确认送丝管干净度及清扫记录,每月清扫2次,送丝管干净,现场确认非要因。

原因④:托盘清扫次数少。

现场检查托盘干净度及清扫记录,每班2次清扫,托盘干净。

(2)现场确认非要因。

原因①:同心度校正方法不当,如图2-27所示。

用目视与百分表校正同心度两种方法进行对比试验,目视校正误差较大,焊偏不良产生。

图2-27 同心度校正方法不当

原因②:吸入栓保护盖安装不良。

现场检查全部焊机吸入栓保护,盖安装情况及其影响,全部保护盖安装合格,无碰撞,定位良好。现场确认非要因。

原因③:定位块设计不完善,如图2-28所示。

现场确认使用中的30个托盘定位块的使用情况,10个托盘定位块有被焊渣卡死现象,压缩机易被夹偏。

图2-28 定位块设计不完善

原因④:焊接知识培训少。

抽查员工培训记录,现场考核作业者对不良的判断能力。半年内人均培训不到20小时,40%的作业者不良判定能力差,焊接技能不足。确认为要因。

3.最终要因筛选确认结果

(1)起弧不良的要因:

焊丝桶罩未固定。

送丝管弯曲多。

(2)焊偏的要因:

同心度校正方法不当。

定位块设计不完善。

焊接知识培训少。

4. 制定对策

制定对策如表2-13所示。

表2-13 制定对策

5.对策的实施

实施一:焊丝桶罩改善——安装三个固定片。

改善前如图2-29所示。

图2-29 焊丝桶罩改善前

改善后如图2-30所示。

改善后送丝顺畅,减少起弧不良

图2-30 焊丝桶罩改善后

实施二:送丝途径改善。

送丝途径改善前如图2-31所示。

图2-31 送丝途径改善前

送丝途径改善后如图2-32所示。

图2-32 送丝途径改善后

对策一、对策二实施效果如表2-14所示。

表2-14 对策一、对策二实施效果

项目 | 改善前 | 改善后 |

生产数(台) | 878566 | 108990 |

起弧不良(台) | 1467 | 39 |

不良PPM | 1670 | 358 |

实施三:旋转同心度保证——1次/月用百分表校正旋转同心度。

旋转同心度改善前如图2-33所示。

图2-33 旋转同心度改善前

旋转同心度改善后如图2-34所示。

图2-34 旋转同心度改善后

实施四:定位块改善。

定位块改善前如图2-35所示。

图2-35 定位块改善前

第一次改善:

增设防护板如图2-36所示。

图2-36 增设防护板

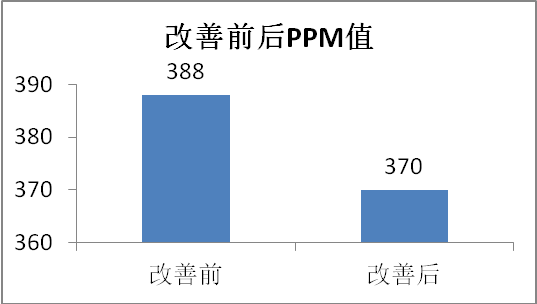

效果检讨:焊偏不良率对比如图2-37所示。

图2-37 焊偏不良率对比

第二次改善:

定位块形状改善:下端磨成月牙形,如图2-38所示。

图2-38 定位块形状改善

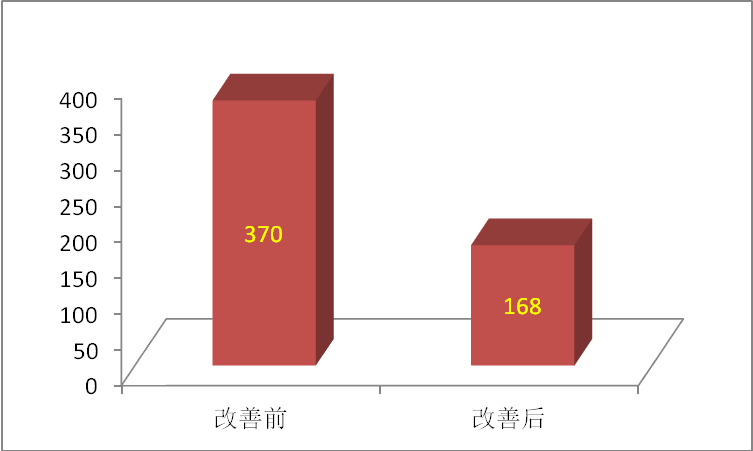

效果确认:焊偏不良对比如图2-39所示。

图2-39 焊偏不良对比

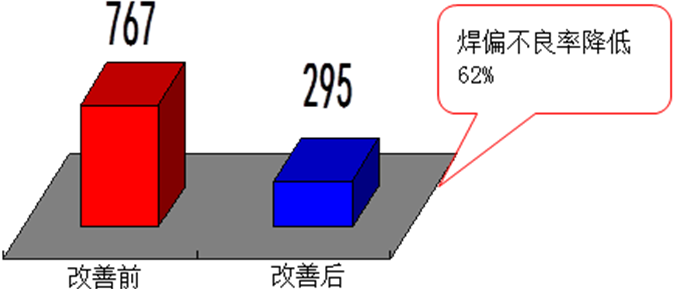

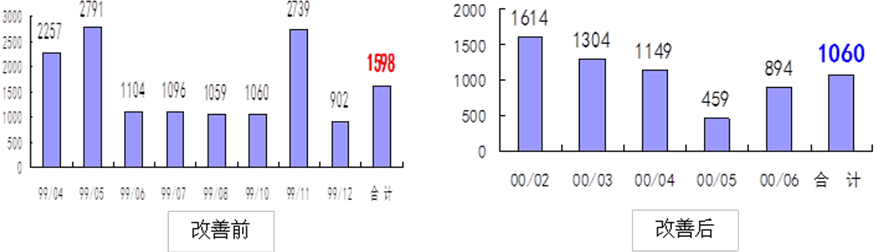

对策三、对策四实施效果如图2-40所示。

图2-40 对策三、对策四实施效果

实施五:焊接分科会及目标管理活动持续开展。

(1)以焊接分科会的形式进行焊接知识交流、学习(1次/月),如表2-15所示。

表2-15 焊接知识交流、学习

序号 | 学习内容 | 指导者 |

1 | 焊接基础知识 | ×× |

2 | 圆周焊的作业方法及注意事项 | ×× |

3 | 焊接条件的优化 | ×× |

4 | 不良品的产生原因分析及对策 | ×× |

通过焊接知识的学习,作业者掌握了圆周焊的作业要领,提高了异常应对能力。

(2)作业日报填写及班别成绩公布,如图2-41所示。

图2-41 作业日报填写及班别成绩公布

(3)个人成绩每天公布:成绩优秀者奖励,促使未达标者向优秀者靠拢,如表2-42所示。

表2-42 个人成绩每天公布

6.总效果检查

2011年2月—6月圆周焊接工序不良率推移如图2-43所示。

图2-43 2011年2月—6月圆周焊接工序不良率推移

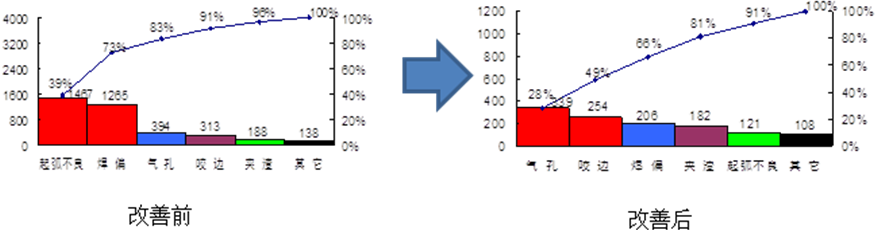

改善前后圆周焊接工序不良项目对比:改善后起弧不良、焊偏由原来的第1位、第2位降到第3位、第5位,如图2-44所示。

图2-44 改善前后圆周焊接工序不良项目对比

改善前后圆周气密泄漏不良对比:活动后泄漏不良率下降34%,如图2-45所示。

图2-45 改善前后圆周气密泄漏不良对比

7.巩固措施

巩固措施如表2-16所示。

表2-16 巩固措施

8.效果维持

不良率呈稳步下降趋势,如图2-46所示。

图2-46 效果维持

9.体会与今后课题

活动体会如表2-16所示。

表2-16 活动体会

为了对应2001年360万台生产,组立线今后的课题:

缩短焊接时间,降低工序不良。

项目报告完成:谢谢公司领导及QCC小组成员的支持与付出。

贺小林

贺小林