生产现场管理的核心就是追求生产系统效率、质量与成本的极限,我们一般用OPE和OEE指标来衡量企业效率指标的好坏。

(1)OPE

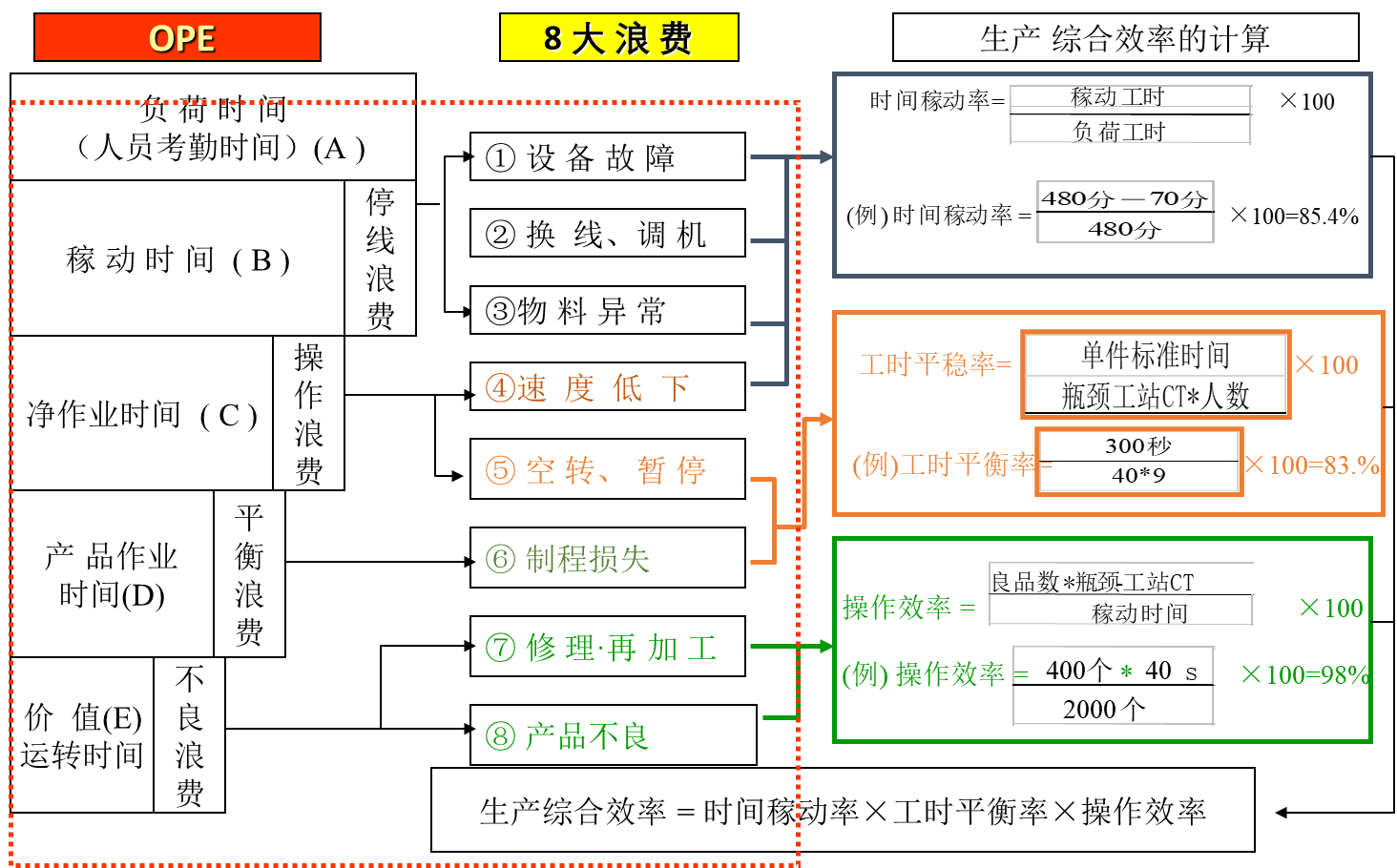

OPE(Overall Production Efficiency)生产综合效率,是衡量以人为主的工厂效率及质量的综合指标,在制造业被广泛应用,OPE指标也是一个管理监控平台,用于考核各个部门经营业绩的管理指标。

OPE由负荷工时、稼动工时、有效工时和价值工时四部分组成,OPE的计算工式为:OPE=时间稼动率×工时平衡率×操作效率=单件标准时间×良品数/负荷工时。

负荷工时也是计划的损失,比如中间的休息、每天早会、5S现场活动、教育训练等。

稼动工时也是企业管理的损失,比如缺料导致的待料、等候上级指示、故障修理、交接班、换线等,偶发管理上的损失。

有效工时也是线平稳的损失,由于工序间作业周期时间不同,发生人员等待的损失,这是企业运作过程中损失影响最大的。

价值工时也是动作损失,生产过程中违反了动作经济原则所造成的损失,往往没有标准作业或者不按标准作业,发生动作损失,比如动作不够熟练效率低,因机器物料布局不合理造成的的损失。

图5-7企业效率的关键指标OPE的构成

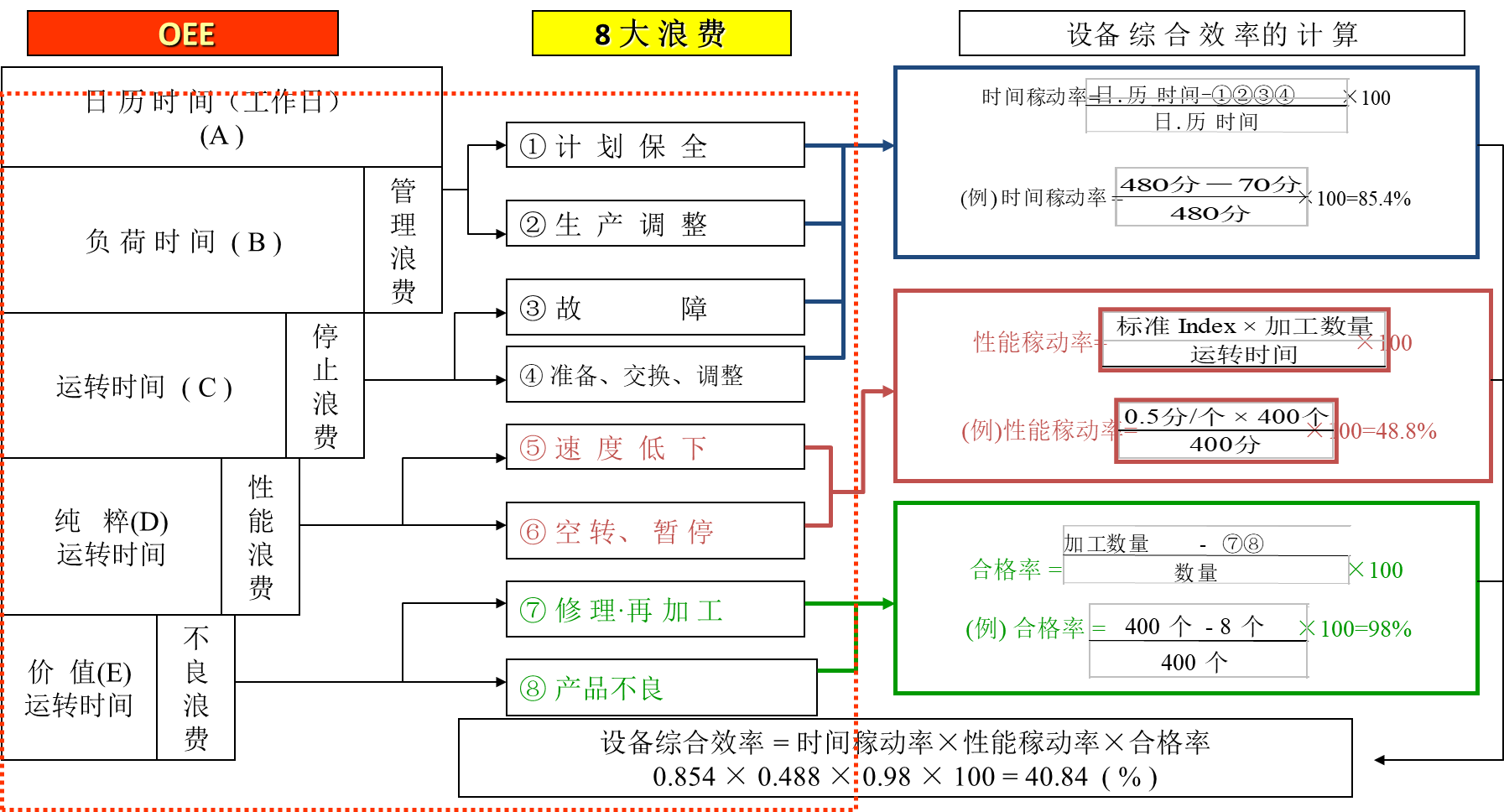

(2)设备综合效率OEE

在设备加工型的制造企业,我们常采用OEE作为衡量设备生产效率核心关键指标之一,设备综合效率OEE是一种简单实用的生产管理工具,在欧美的制造业和中国的跨国企业中已得到广泛的应用,设备综合效率指数已成为衡量设备型企业生产效率的重要标准。设备综合效率(OEE)其英文全称是Overall Equipment Efficiency,起源于日本,它是对设备综合效率的一个量度,一般每一台设备都有自己的理论产能,要实现这一理论产能必须保证没有任何干扰和质量损耗。OEE就是通过设备实际的生产能力相对于理论产能的比率来表达设备使用效率的指标,OEE是由可用率、表现性及质量指数三个关键要素组成:它是一种对机器总体性能的衡量指标,通过统计各种时间浪费目的在于实现改进,揭示时间浪费在哪里。

OEE的计算方式:OEE=时间工作效率×性能工作效率×一次合格品率

时间工作效率=(负荷时间-停机时间)/负荷时间×100%

性能工作效率=(单品理论加工周期×加工数量)/开动时间×100%

一次合格品率=一次合格品数/生产总数×100%

其中,时间稼动率=(计划时间-管理时间)/计划工作时间。强调限制设备的无计划停机,设定及调整损失和其他的停机。它是用来评价停工所带来的损失,包括引起计划生产发生停工的任何事件,例如设备故障、原材料短缺及生产方法的改变等。

性能稼动率=标准工时×加工数量/运转时间。强调限制辅助和少量停机损失和速度降低损失,用来评价生产速度上的损失,包括任何导致生产不能以最大速度运行的因素,例如设备的磨损、材料的不合格及操作人员的失误等。

合格品率=(总产量-不良品数量)/总产量。强调限制发生质量缺陷和返工,以及设备起动所造成的损失,用来评价质量的损失。它用来反映没有满足质量要求的产品(包括返工的产品)。

图5-8 企业效率的关键指标OEE的构成

我国制造业企业的OEE普遍在40%~65%,但世界级优秀制造企业基本达85%以上。没有良好的OEE表现,则表明花大价钱买来的设备效率未能有效发挥其基本功能。

如何把设备的效率提升到最大极限,日本企业通过多年管理变革形成一套设备管理革新的TPM管理体系。它通过分析设备OEE中的所有损失,由全员参加的管理团队,通过系统改善,彻底改变设备管理落后的局面,提升设备综合效率,提升全员设备管理技能,并不断设计改善优良的设备系统,充分利用并提高现有设备的利用率,实现设备高效、高质量和安全性,防止错误发生,从而帮助企业全面提高生产效率和降低成本。

不详

不详