销售订单交付周期,是指从销售接单开始到客户收到产品所需的时间,其衡量单位一般是订单或货柜;工厂制造周期,是指从生产投入开始到生产计划完成产品入库所需的时间,其衡量单位一般是某个生产批次等。

销售订单的快速交付是计划管理永恒的主题。

那么一般制造型企业应如何进行本企业的制造周期改善呢?具体操作步骤及要点如下:

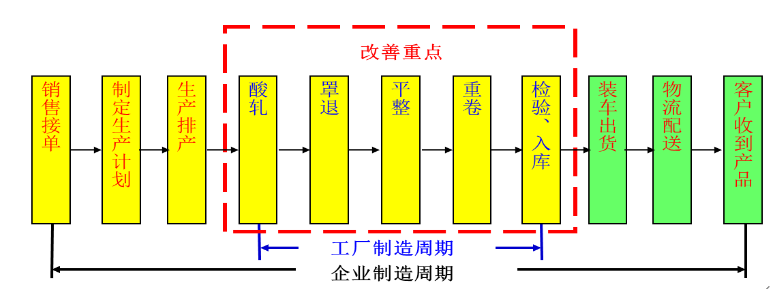

第一步,初步明确工厂制造周期的改善范围,参见图5.17。

图5.17某钢铁企业不锈钢产品线制造周期的改善区域

第二步,从工厂订单状态管理总表(参见表5.25)中提取、分析制造周期实绩,做成工厂制造周期频次分布图(单位一般为天),具体见图5.18。

图5.18某工厂制造周期频次分布

第三步,依据工厂订单状态管理总表、制造周期频次分布图,确定实物流状况调查的代表性产品及其实际制造周期表现。代表性产品应具备如下基本特点:

销售金额大。

生产数量多。

销售订单交付周期、制造周期长。

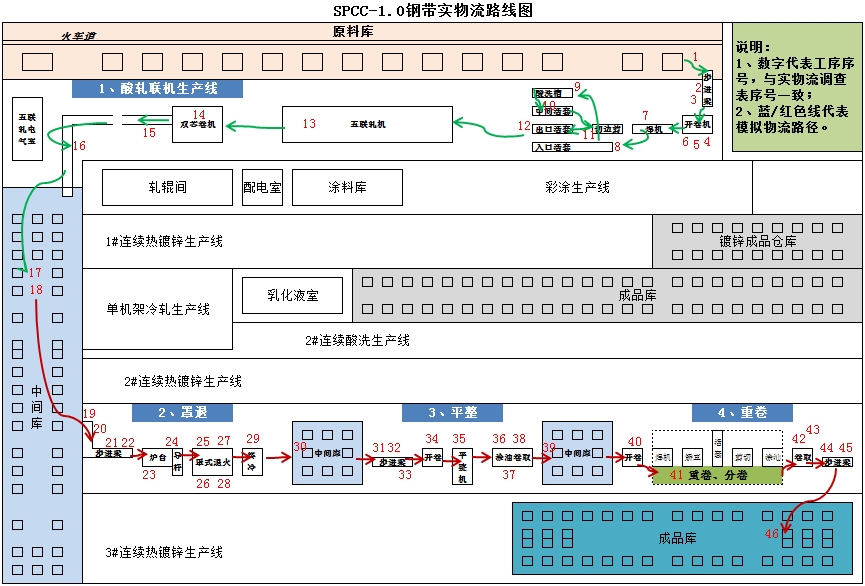

第四步,明确被调查产品的实物流路径,具体参见图5.19。

图5.19某钢铁企业实物流路径

第五步,设计实物流调查用表。

第六步,进行实物流现状调查,具体参见表5.36。

表5.36某钢铁企业某不锈钢产品的实物流调查表

第七步,分析实物流现状调查结果,表5.36案例可解读如下:

实际加工周期为5天,即从投产到产品完成入库耗用时间为7200分钟。

实际加工时间只有2215分钟。

加工时间占加工周期的比率为30.76%。

加工周期中约有69.24%的时间是不增值的,这也是导致SPCC-1.0带钢周期长(需要5天)的表面原因。

第八步,依据浪费机理进一步调查不增值时间存在的原因,这包括但不限于如下信息的确认:

生产方式与中间库存的确认,如SPCC-1.0带钢采用孤岛生产,各设备周边存在大量中间在制品(具体可参见图5.20、表5.37),大多数品种都要被反复搬运、排队上机,导致制造周期被拉长且占用周转资金。

图5.20某钢铁企业SPCC-1.0产品中间库存场景

表5.37某钢铁企业SPCC-1.0产品中间库存明细

切换时间长,更换品种前没有明确作业者需要提前准备的事项,导致需要接头或者更换品种时,停下设备寻找布料、工具等,由此浪费时间,切换效率不高,如SPCC-1.0带钢装炉耗时30分钟以上。

工序间在库量多、设备停机无人重视,在各工序之间存在半成品库存,即使设备停了,也没有太多关系,没有设备运行记录管理,职工对停机现象表现“不紧张”。

很多工序之间出现重复作业、重复整理、重复搬运工作,影响人员及作业效率。

各机台生产计划临时编制,无法通过准确的计划信息拉动前工序或者关联部门同步。

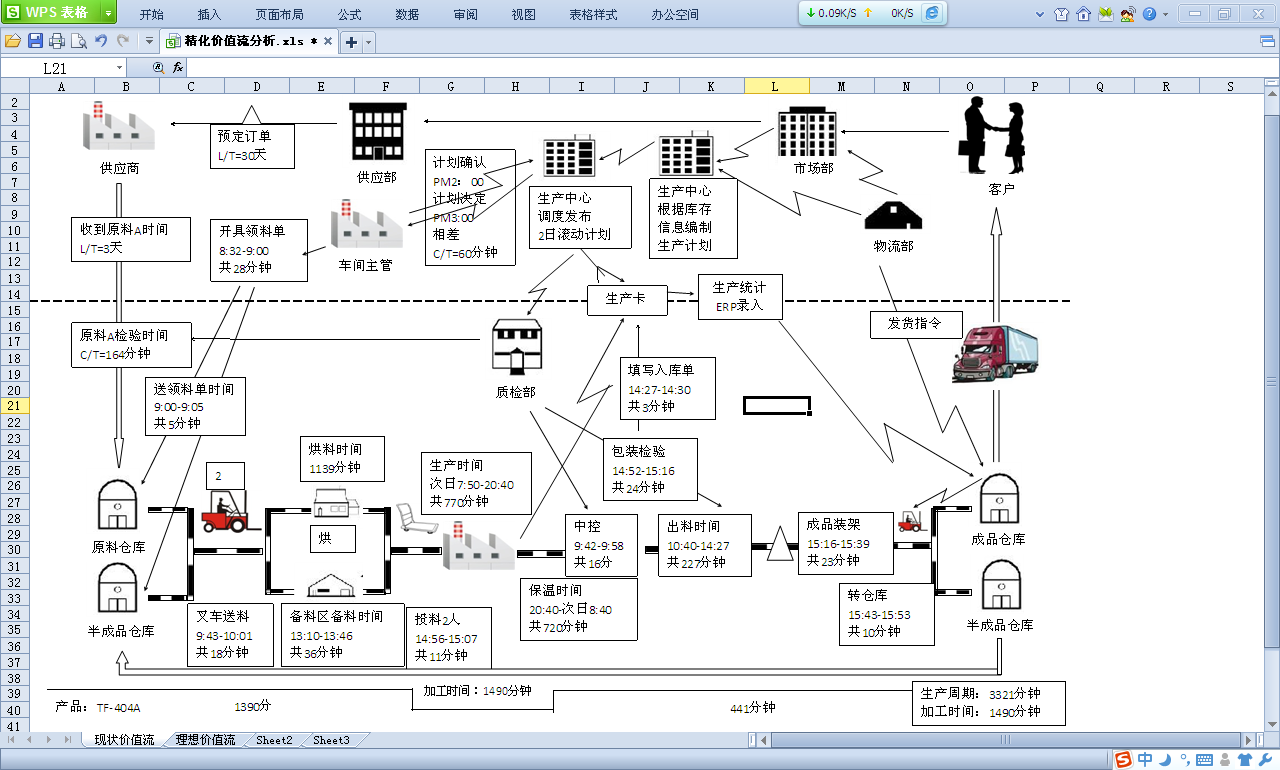

第九步,依据上述实物流的调查与分析结果,绘制被调查产品的价值流程图(请参见图5.21)。

图5.21某化工企业TF-404A产品价值流程图(改善前)

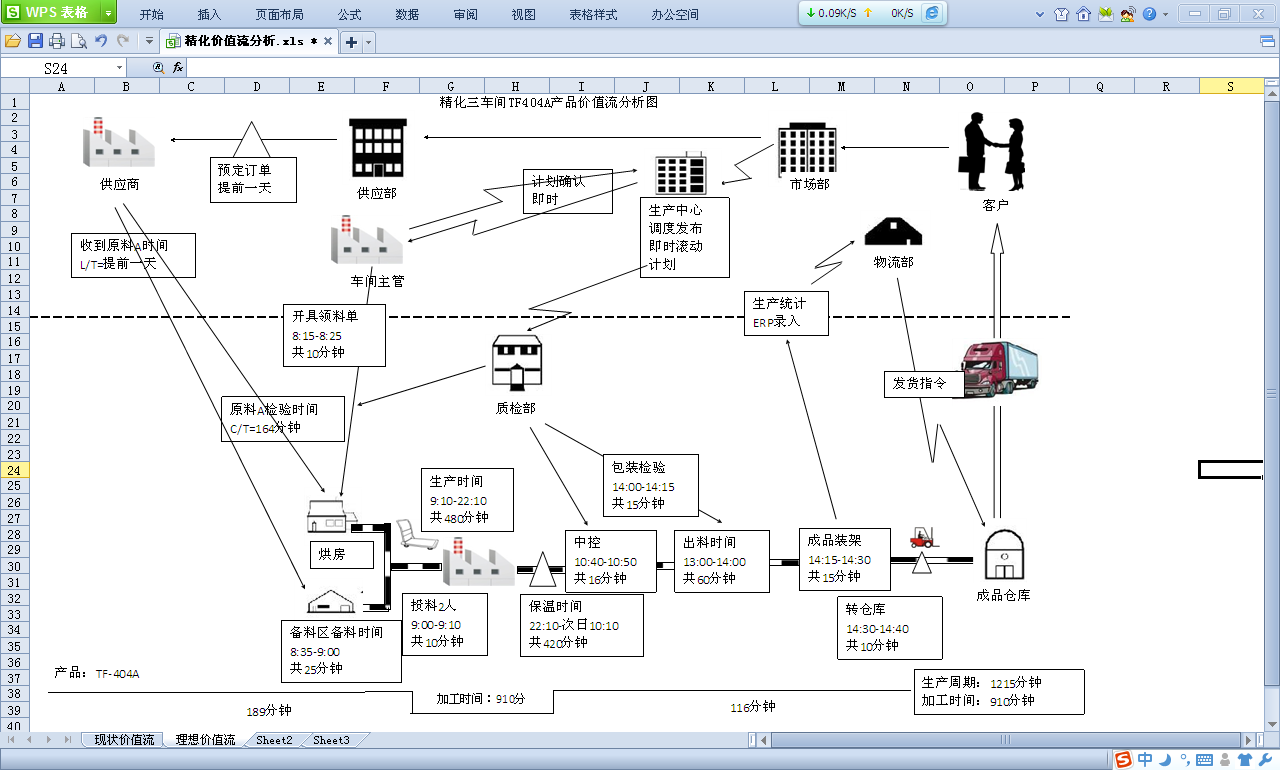

第十步,结合企业管理目标及诉求,绘制被调查产品未来3~5年的价值流程图(请参见图5.22)。

图5.22某化工企业TF-404A产品价值流程图(目标)

第十一步,确认差距、制定制造周期持续改进计划并进行持续改善。

企业通过实物流缩短或改善制造周期的同时,往往会拉动信息流的改善,而实物流、信息流的同步改善必将有效拉动企业的业务流程再造,从而最终推动销售订单周期的大幅改善。因此,通过价值流程进行销售订单周期的改善就不在此赘述了。

杨小林

杨小林