(1)清扫的含义:将工作场所通过各种有效的方式打扫、清理干净。以现场长期保持干净靓丽为目标。

(2)清扫的目的

◘ 现场干净整洁,保持心情舒畅

◘ 生产过程中减少污染,提升产品质量

◘ 减少油污,预防滑倒等安全事故的发生

◘ 设备定期清扫,减少事故、故障的发生

(3)清扫实施要领:

A、清扫区域全部责任化; B、清扫工作标准化;C、现场污染发生源的改善

下面逐项进行说明。

A、责任化---建立清扫责任区(室内、外)

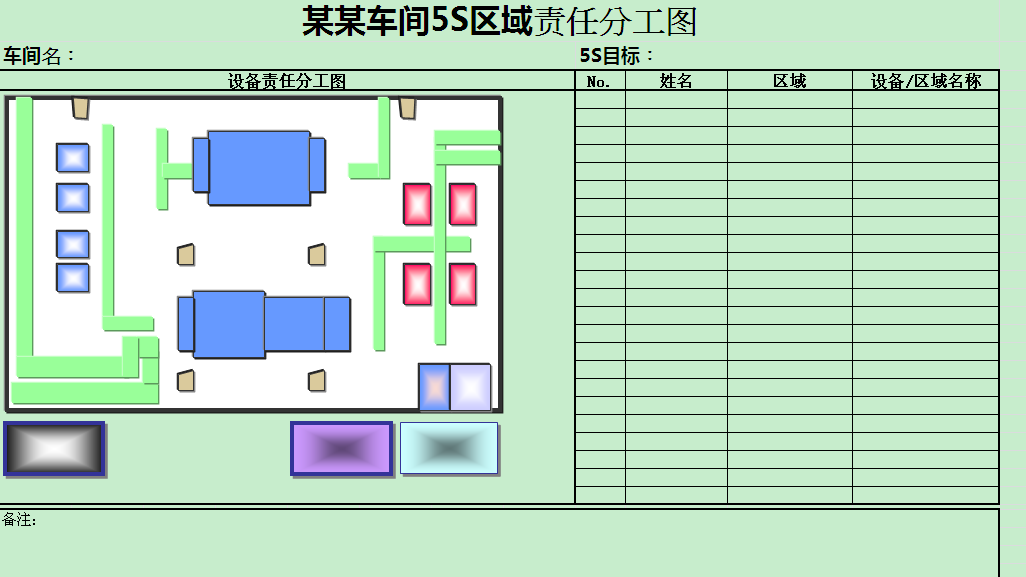

首先公司所有区域的清扫工作进行合理的分到各部门,每个部门(车间)都要明确区域责任(如图3-22)

图3-22 5S区域责任图

然后各部门将部门内的管辖区域合理分到各班组,各班组再将各小区域(岗位)分到每个人。建立6S区域清扫责任表。(如表3-11)

表 3-11 6S区域清扫责任表(原图见附件:6S区域责任表)

B、标准化----建立清扫基准,作为规范

表3-12 清扫基准案例

设备分类 | 清扫部位 | 清扫周期 | 清扫要点 |

空调 | 出风口、入风口、外表面、顶部、易积尘部位及周边环境 | 1次/周末 | •明确设备管理部门及责任人(设备上揭示出来) •清除设备上灰尘、污垢 •清除不必要的揭示 •清除周边不该摆放的物品 •注意设备背面及平时不打开的部位 •下班后检查设备开关是否关闭 注意事项: (1)清扫时注意关闭电脑。 (2)注意不要用酒精等其他 化学物品清洗电脑,以免损坏电脑及发生火灾。 |

电脑 | 主机、显示器、保护屏、易积尘部位及周边环境 | 1次/周末 | |

复印机 | 外表面、易积尘部位及周边环境 | 1次/周末 | |

传真机 | 外表面、易积尘部位及周边环境 | 1次/周末 |

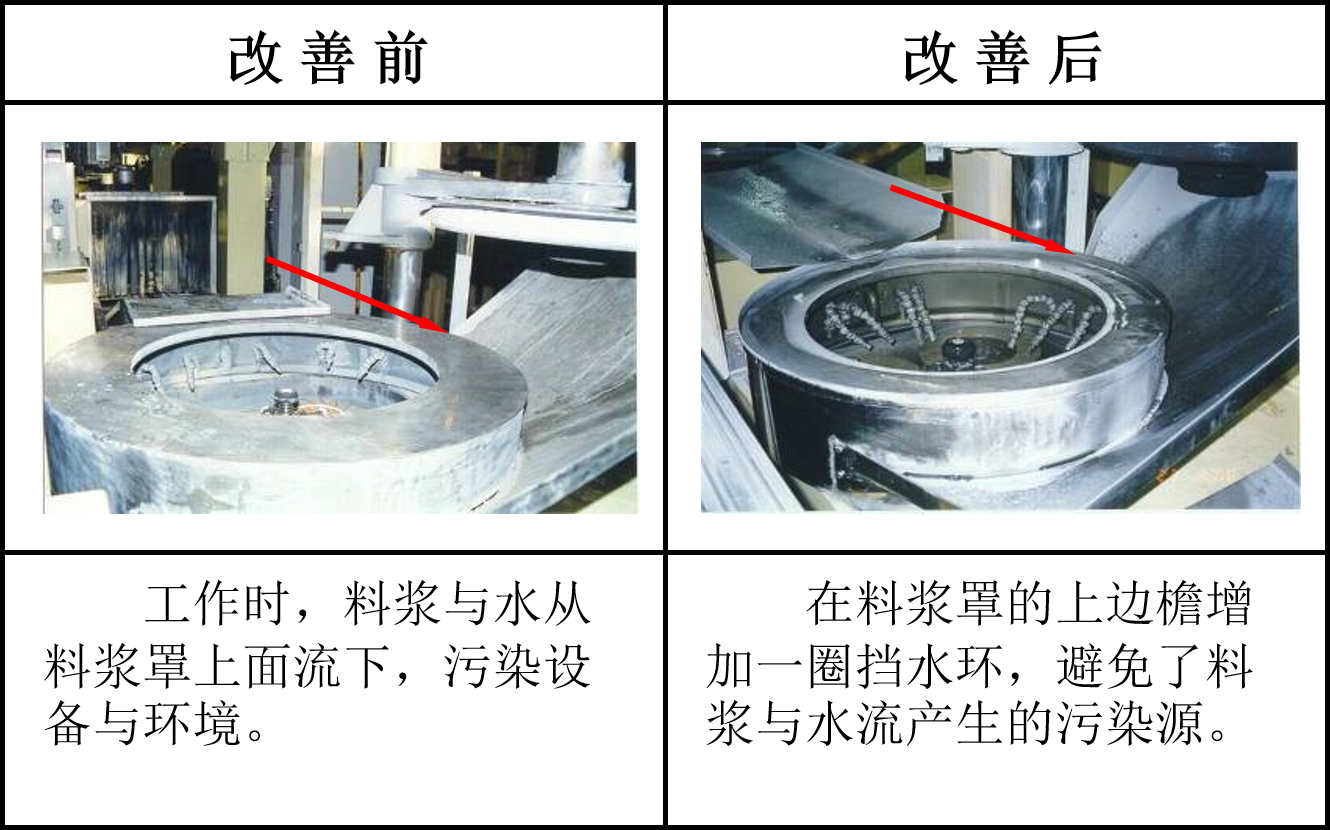

C、污染发生源的改善----调查污染发生源,进行改善。

进行清扫时,会发现有些岗位或设备清扫难度很大,污染随时或者经常产生。即使天天清扫也解决不了问题。面对这种情况,只靠每天认真辛苦的执行清扫是不够的,也难以持续下去。需要对工作岗位产生的垃圾、粉尘、油污等合理地清扫、收集,使岗位变得干净。同时发掘及对污染发生源进行改善,减少各种垃圾、粉尘的产生。最后将设备清洁得锃亮,打造舒心的环境。

也就是说,必须边清扫边想改善对策,逐渐减少污染发生量、甚至完全消灭污染源。这样才能让员工充分感受6S的巨大好处。

表3-13 污染发生源登记表

图3-23 污染源改善案例

| 表3-14 清扫不充分可能引起的障碍 |

故障原因 | 回转部、空压、油压系、电气控制系、传感等处脏污或混入异物,产生摩擦、阻抗、通电不良等,导致设备精度低下或误动作。 |

品质不良的原因 | 制品内混入异物或设备误动作,导致品质不良 |

设备劣化的原因 | 因异物、脏污产生松弛、龟裂、磨擦、断油,导致设备劣化 |

速度低下的原因 | 因脏污引起松弛、摩擦、颤动增加,导致设备能力低下或空转 |

(4)清扫实战关键点:

充分暴露污染发生源,尽可能对发生源进行改善,减少污染产生量、甚至完全消除。

3A辅导的某钢铁企业的焦化工段,以前每次清扫都可以清理出10多车粉尘。顾问老师与现场职工们一起寻找每一处可能的粉尘泄露点,并根据具体原因采取改善行动,几个月后,每次清扫时只有2车粉尘了。平日现场也变得很干净,职工们在现场工作也舒心多了。

(5).清扫活动开展方法

①去垢、去锈

使用一些合适的清扫工具彻底进行清扫(可以引导员工自行开发一些特别有效的清扫工具);

管理者以身作则,全员参与全面清扫;

②.清扫中发现的破损等问题要及时处理

如地面不平,在搬运时不方便,或者造成产品划伤的的部分以及安全方面的潜在危险

清扫就是点检,机械设备的不合理现象要及时修理(如破损,松弛,露出等)

③.找出污染的根源,从根本解决问题

即使每日清扫,但是又很快被污染的话,必须考虑如何减少污染的发生量

要尝试找出污染发生的根源,彻底解决污染问题

④.作成清扫基准,全员展开

(6)清扫活动推行步骤

清扫的流程大致可分为制定清扫制度、标准和要求;定期对设备、区域进行清扫;改善清扫工具和方法使之变得容易和彻底;对清扫结果进行督促和检查;改善及消灭污染源。尽量思考消灭污染源的方法,减少重复劳动。

肖智军

肖智军