对于关键的生产资源,需要推进全面效率管理模式,就是通过将效率损失细化分解到单个部门,然后设定分项的目标并持续改进。

首先,要有效计算出关键资源的真实效率。真实效率=当期的良品产量×实动工时

当期可以是按照月/周/日/班次,我们建议收集基础数据时按照班次统计订单产量,这样可以分析各班次的差异,产品的差异等细节。进行效率OPE分析需要2个数据表,一个是前面介绍的生产完工日报,1个是异常停机记录。

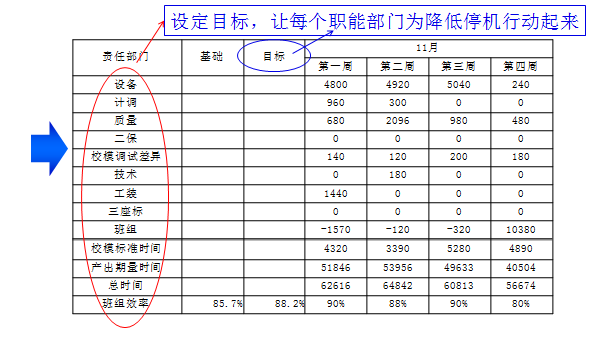

在管理角度,我们建议按照周进行效率统计。效率损失按周汇总并分解到各个部门。典型的OPE管理表如表6-4所示。

表6-4 OPE管理表

OEE是有效的效率,基于当前的良品产量和实动工时计算。

设备切换效率: 切换次数×切换标准工时,需要着重指出切换单次时间并不需要每次记录切换的实际时间,而是用切换标准工时。

OPE= OEE+设备切换时间,作为对一个车间的周考核标准。

为什么用OPE而不是OEE? 对于不同的产线,一个周期内的订单数量是不等的,如果直接用OEE进行横向对比,不同的产线都不会去做小订单,而一个产线的订单个数是由计划部确定的,因此按照OPE进行考核会更公平。

质量损失:不良品×实动工时,根据不良品的产生的原因划分部门。

设备故障:基于异常停机记录,责任在设备部门。

物料停线损失:由于缺料导致的装配线停机,责任在物管部门。

点点停损失:用100%- OEE损失- 设备切换损失- 质量损失-设备故障-物料停线损失。

这个点点停通俗一点就是将效率损失中其他各部门的损失都去掉,然后计算出各产线自己产生的损失。

笔者服务过的很多车间,一旦提到效率提升就将问题推给其他部门。但通过分解效率损失后,会发现点点停才是损失占大头的比例。

点点停产生的原因多种多样,例如工人的作业速率低于标准速率;内部返工,找寻工具,物料切换不规范等。这个点点停的占比在5%~15%,那种自动化程度很高,很少异常发生的设备操作点点停比例较低;而手工操作的机台的点点停比例很高。事实上,只要能计算出点点停损失,车间班组通过简单的一下管理改善就可以快速地减少点点停30%以上。

通过合理分解效率损失,记录3~5周的实际绩效,一般就可以了解损失的具体分布,原因,并设定目标给各相关部门。接下来设定一系列的改善课题逐一解决。其中相对简单的课题可以采用PCDA的QC项目形式,复杂一些的可以采用六西格玛方法推进。

于晓光

于晓光