S公司是H公司的钣金件供应商,其准时交付率较低,因此笔者和H公司的采购部专员一起去了S公司进行现场诊断。这家公司的9月准时交付率不到80%。如图9-6所示。

图9-6 准时交付率

首先,分析一下H公司的计划模式:每月大约10日前接经销商的N+1月的订单,每月15日确定N+1月的滚动的周生产计划,中间会有一次经销商的插单。

计划部分解为零部件采购合同下达给供应商,一般是分为上下半月零部件计划。 然后每周四时下达N+2周的日送货计划给供应商,当周时总量不会变化,但可能微调送货计划的顺序。对供应商主要考核指标是上线合格率和准时送达率。

供应商不能准时交付可能存在2个原因:产能不足或者周期过长。对于S公司来说,其给H公司生产的产品采用专线生产模式,产能是足够的。

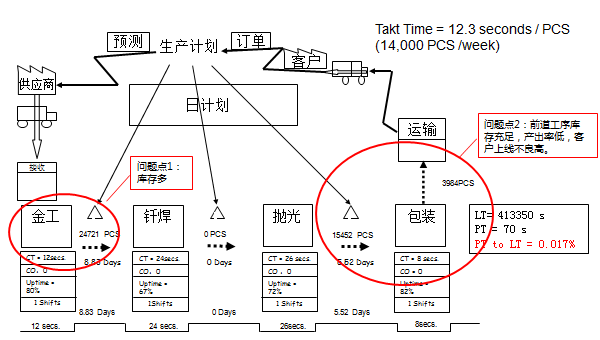

从H公司的计划模式可以看出,供应商如果交付周期短于7天,则可以保证供货。于是项目组对S公司进行了价值流分析。如图9-7所示。

图9-7 对S公司进行的价值流分析

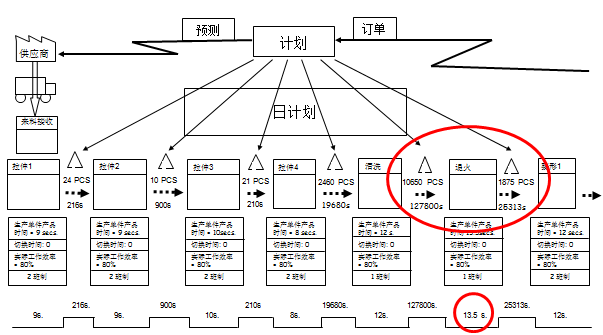

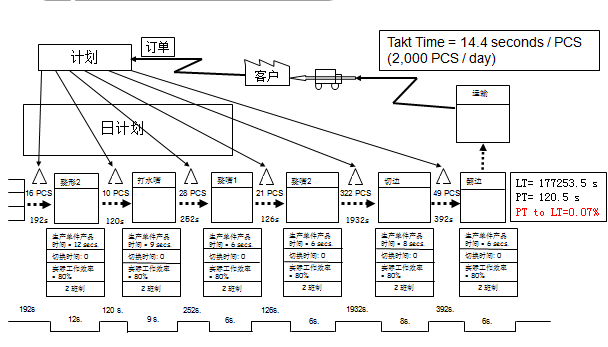

对金工生产线进行了工序级价值流分析,如图9-8所示。

图9-8对金工生产线进行的工序级价值流分析

通过价值流分析,发现该供应商生产周期长达14天。不能满足7天的交付要求。库存压在金工和抛光。

发现库存主要积压在退火工序前, 退火工序节拍时间13.5S,比前道工序作业时间长。项目组要求通过延长加班时间来解决瓶颈问题。同时导入按工序的生产进度表,确保每道工序均衡生产。

抛光车间面临的主要问题是返工过高以及抛光人手不足导致库存积压。项目组重新确定了抛光合格品验收标准,导入了抛光一个流产线来解决问题。

经过一段时间努力,整个制造周期压缩到了7天以内。

于晓光

于晓光