机械完整性是针对工艺设备投运后,在使用、维护、修理、报废等各个环节中始终保持设备符合设计要求、功能完好、无故障运行的管理过程。机械完整性常常表现在震动、温度、间隙、松紧、位移、颜色、跑冒、滴、漏、抖、声及相关工艺安全管理信息与技术资料是否及时更新。

企业的机械完整性管理的好坏,可以反映出现场操作和维修人员对技术标准和掌握程序以及专业工程师的现场审核力度;也可以从另一个方面反映出设计、物资采购、施工过程管理及工程验收中质量管理的缺失和不足。因此,机械完整性问题是员工直接面对的安全问题,直接关系到员工的健康与生命安全。机械完整性管理的重点是防止危险物料的灾难性泄漏或能量的突然释放,以及保证关键安全系统和公用系统的高可用性和高可靠性,以消除或减轻此类事故的危害。

机械完整性管理的目的主要包括:

(1)提高设备可靠性来改进设备可用性;

(2)减少引起安全和环境事故的设备故障;

(3)提高产品一致性(稳定性、质量、产量……..);

(4)提高维修的一致性和效率;

(5)减少非计划维修时间和支出;

(6)降低运营成本;

(7)改善配件的管理;

(8)改善承包商的业绩;

(9)遵守政府监管和企业要求法律法规及公司规范。

通过机械完整性管理,可以正确地设计、制造购买、安装、操作和维护设备。在机械完整性管理过程中,可以通过制定确定的标准、清楚地确定哪些设备属于机械完整性的管理范畴。当设备出现缺陷时,员工可以自动识别机械的缺陷并快速做出处理,并针对具体的缺陷与问题点,优化资源的分配来进行完善的管理使其不引发事故,进而确保执行检测、测试、维护、购买、制作、安装、拆除和再安装设备的相关人员受到良好的事培训,并能熟练使用这些作业活动的操作规程。

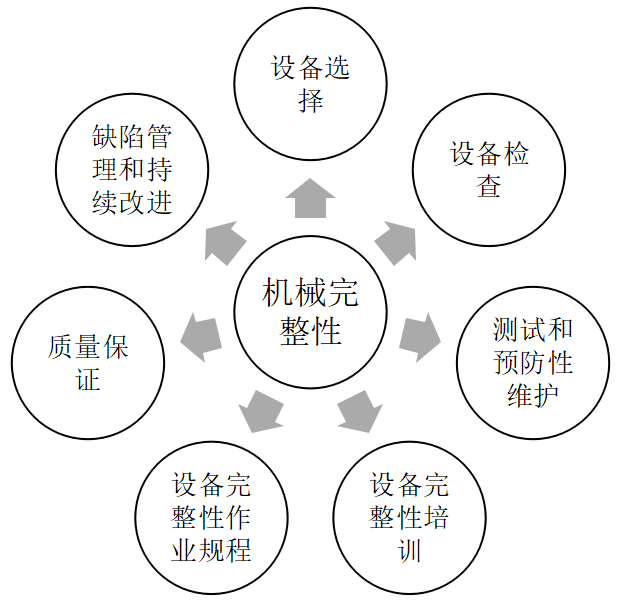

执行机械完整性管理是在合理的时间内,确保落实设备的检维修及保养,预知设备的运转状况,及时对设备进行改善和维护,确保设备安全可靠运行,减少引起安全和环境事故的设备故障,降低企业的生产运营成本。机械完整性管理至少应包括设备选择、检查、测试和预防性维护、设备完整性培训、设备完整性作业规程、质量保证、缺陷管理和持续改进等要素,其他内容可以针对企业的规模或具体要求进行补充和完善。

图13.1 机械完整性包含的7大要素

设备选择是将某些特定的设备纳入机械完整生的管理范畴:可以是根据企业或工厂的设备或由工艺危害分析明确要求的设备;或是一些含有有害物质(易燃物、易爆物、有毒物质和腐蚀性物质)的加压设备;或是保护和减灾系统---火灾探测和灭火,有毒物质泄漏探测器,照明和/或通风设备等;或是安全-关键仪器和/或设计的安全仪器系统中的部分仪器等等。

在过程安全管理体系中,可以通过设备的检查、测试和预防性维护来满足设备既定的效果和要求,确保设备在整个使用寿命期内能连续安全运行。它要求确定执行整个作业活动的频率和计划时间安排,制定设备管理的维护计划,并对整个计划的执行过程进行监控等一系列工作程序与内容,以确保通过日常的检查、测试和预防性维护发挥真正的作用。

企业或工厂通过对员工进行设备完整性培训,可以让他们了解开展维修作业所涉及工艺的基本情况,包括存在的危害和维修过程中正确的应急应对措施;有利于员工掌握作业程序,包括作业许可证、维修、维护程序和标准要求;也利于熟悉与维修活动相关的其它安全作业程序,如动火程序、变更控制程序等;让相应的检测和测试人员取得法规要求的资质。

设备完整性作业规程实质是把设备完整性管理体系制度化,它包含规程开发、指南发布及修改说明,还涵盖批准与工厂规程偏离的说明。针对特种设备、安全设施、电气设备、仪表控制系统、安全联锁装置等要建立健全并实施预防性维护程序,确保运行的可靠性。关键设备要装备在线监测系统,要定期监测检查关键设备、连续监测检查仪表,及时消除静设备密封件、动设备易损件的安全隐患。定期检查核动力管道阀门、螺栓等附件的安全状态,及早发现和消除设备缺陷。防雷防静电设施、安全阀、压力容器、仪器仪表等均应按照有关法规和标准进行定期检测检验。对风险较高的系统或装置,要加强在线检测或功能测试,保证设备、设施的完整性和生产装置的长周期安全稳定的运行。针对公用工程,企业工工厂要进行系统管理,保证公用工程安全、稳定运行。供电、供热、供水、供气及污水处理等设施必须符合国家标准,要制定并落实公用工程系统维修计划,定期对公用工程设施进行维护、检查。

使用外部公用工程的企业或工厂,应与公用工程供应单位建立规范的联系制度,明确检修维护、信息传递、应急处置等方面的程序和责任。对于动设备,企业或工厂要编制操作规程,确保动设备始终具备规定的工况条件。自动监测套机组和重点动设备的转速、振动、位移、温度、压力、腐蚀生介质含量等运行参数,及时评估设备运行状况,加强动设备润滑管理,确保动设备运行可靠。

为了充分实现机械设备的使用价值,在设备的整个生命周期中,都要对机械设备和材料进行完整性质量检测和维护,确保设备、材料及工艺都牌完好的运行状态。

表13.1质量保证涉及设备生命周期的几个方面

序号 | 质量保证涉及设备生命周期的几个方面 |

1 | 设计/施工:工艺的符合性和合理性设计直接影响设备的使用正常度; |

2 | 采购:指标、标准的正确以及材质的质量高低问题,对后续使用与维护起到重要的作用; |

3 | 制造:设备的整个生产制造过程中,高要求的制造过程能确保设备的标准与设计标准相符合; |

4 | 接收:按设计标准进行接收; |

5 | 存储和检索:对于设备的信息安全资料做好存储并便于现场操作与维修人员随时调阅,以指导日常的维修与保养; |

6 | 维修、改装和再定级:维修点的确认与维修技术的高低直接影响设备的连续使用与寿命长短;改装与再定级根据设备的设计原理与负荷程度进行变更,再确认设备的运行风险,有利于不断完善与提升设备的使用效率; |

7 | 建筑和安装:按要求与标准对设备进行辅助器材的建造,并按整个厂房要求对设备进行合适的选址安装; |

8 | 退役/重用:按标准要求对设备的寿命以及重新启用等操作进行系统的评估; |

9 | 旧设备:旧设备如何评估能否使用?日常的旧设备管理需要关注与维护的重点,制定相对应的程序进行管理。 |

成功的设备完整性方案应该包括识别和应对设备缺陷的有效方案,企业或工厂可以通过建立定义正确设备性能/条件的可接受标准、定期评估设备状况、识别缺陷的状态、制定和实施应对缺陷状态的正确对策、将设备缺陷告知到所有受影响的人、正确解决缺陷状态,以完善检查和测试方案,进而跟踪核查应对方案的效果等系统流程来有效的管理缺陷的设备。

对于设备完整性管理程序,可以从对活动计划进行定期的审核、建立绩效考核系统、从设备失效的事故中吸取教训等来对设备完整性管理程序进行持续改进。

黄娜

黄娜