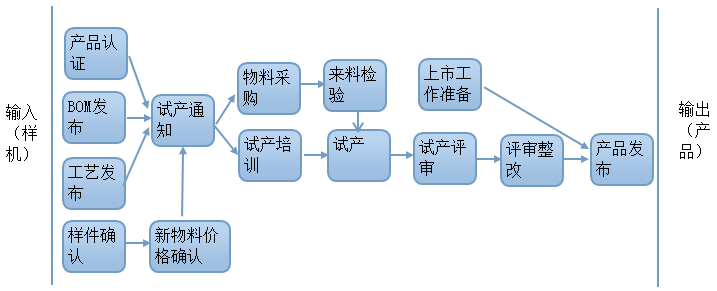

试产就是先试一下能不能生产,检验产品是否具有批产的能力,生产效率如何。产品发布就是向外界宣告“有个这样的产品可以买了”。样机评审整改完成后,经PMO部经理确认,新产品开发正式进入试产与发布的流程。其流程如图6-1所示:

图6-1 试产与发布流程

1.产品认证

产品认证责任人是品质部认证工程师,输出是相关机构的《检测报告》和《认证报告》。产品认证除了我们常说的3C认证、UL认证、EMC电磁兼容等常规整机的产品认证后,还应包括能效等级认证、69码认证等,同时还包括一些电子元器件的认证,不过电子元器件的认证一般是由供应商提供。公司应列出认证所需要的资料及其要求,方便结构工程师整理提交。这些资料一般包括产品总装图、电器原理图、关键元器件清单、说明书及参数铭牌等。认证工程师负责审核这些资料,并向指定的检测机构提交认证申请。

认证机构除了对产品样机进行测试,出具型式试验报告外,还可能要审厂。品质部要根据认证实施细则或产品认证工作质量保证能力要求,先组织检查与改进,以备认证机构进行现场审查。

品质部获取产品认证证书后,应将证书的复印件以及认证标记使用要求等发给开发部和市场部。市场部应在产品包装、市场宣传资料、说明书等设计使用认证标志。

2.BOM发布

生产BOM发布的责任人是结构工程师,输出是生产BOM。编制产品BOM时,结构工程师需要注意的是,哪些零件可以合成部件。一般可以实现单独功能的或是可以独立装配的部件,都可以先申请。这样可以把部件分到别的线上去装配并单独测试,也可在产品其他物料还不到位时,先组装这些部件,一定程度上可以提高生产效率。

BOM一般由结构工程师申请,ERP专员录入系统,各相关人员补全BOM中的信息。比如,物料采购的供应商和价格由采购部采购代表提供,物料及成品的存放位置由仓储部相关人员提供,半成品或成品的工艺路线及装配成本由装配工艺工程师提供,成品的最后价格由财务部提供。这些信息由ERP专员负责督促相关人员提交,试产前必须完善生产BOM。

3.工艺发布

工艺发布的责任人是装配工艺工程师,输出是发布的工艺路线和《作业指导书》。工艺路线就是工艺工程师前面做的《装配工序》,它要录入ERP系统内的BOM里,它的主要内容有装配的工序、人工的工时及其成本等。

装配工艺工程师在样机开发阶段已把《作业指导书》编制好,但样机评审后可能还要进一步优化,在这个阶段要开始走审批流程并发布。

4.样件确认

样件确认的责任人是结构工程师,输出是《样件确认单》。样机开发阶段的样件确认是“初确认”,由结构工程自己确认。但现在是正式的样件确认,是由结构工程师先确认,外检员核实,并分发给开发部、工艺部、采购部、供应商、品质部。样品确认单如表6-1所示,一式四份,开发部作为申请部门要留档,工艺部用它作为验收模具的依据,采购部用它作为可批量采购的依据,供应商用它作为可批量供货的依据。同时,样件应给外检科和供应商各留一个,作为日后批量检测的参考。项目专员最后批准决定物料是否可以批量采购。

表6-1 样件确认单

样件确认单 | |||||

物料名称 |

| 物料编码 |

| 图号 |

|

检测标准 |

| 供应商 |

| ||

申请人 |

| 申请日期 |

| ||

检测项目 | 标准值 | 实测值 | 合格否 | ||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

检测员: |

| 审定(外检科): |

| ||

审核(开发部): |

| 会签(采购部): |

| ||

是否允许批量采购:是□ 否□ 项目专员批准: |

5.新物料价格确认

新物料价格确认的责任人是采购部采购员,输出是新物料的采购价格。一般来说,都是先做样件确认,再确认物料价格,否则如果样件要修改,还得重新定价。不过,虽然是要样件确认后再定价格,但前期还是应该要求要供应商报价,并且报的价格应该是在可以接受的范围。否则做了样件确认,但因为价格高要另找供应商,又要重新做一次样件确认。

应该由谁来决定物料的价格和供应商的选择呢?有些公司有专门的核价部门和供应商管理部,同一时间公司有几个人和供应商打交道,这样产生的后果是物料出问题不知道找谁.同时供应商也很反感,不知道谁说了算.那如果全部由采购部来决定,采购员的权力太大,容易出现腐败的现象.

如何才能取得这之间的平衡呢?可以看一下华为的做法。在华为,采购员是物料采购的责任人,也是与供应商的唯一对接人,但供应商的选择和价格由委员会来作决策。委员会由设计部、供应商、工艺部、生产部、成本价格中心的负责人组成。决策的信息由采购部和成本中心来提供,采购部提供供应商的报价与谈判的情报,成本中心提供物料的价格估计及以往物料的价格。这种管理比较适合华为这种大公司,对中小企业未必合适。

中小企业人力资源有限,通常只能由采购员来决定物料的供应,那怎么有效地控制物料的价格呢?可以从其他方面去监督和控制,比如月采购额超过一定量的物料价格,要由其他领导来审核;或是在PMO部设立一个核价岗位,专门计算和调查相似物料的价格,他只是给出物料的参考价,但不去谈价格。

6.试产通知

试产通知的责任人是计划部计划工程师,输出是试产通知。计划工程师只有在结构工程师和装配工艺工程师确定可试产后,才可以发布试产通知。在发布试产通知前,计划工程师应确认物料是否可以在试产前到位,各关键参与人(装配工艺工程师、结构工程师等)是否能参加试产。试产通知因注明试产数量,一般试产数量为50~200台,采购员按试产数量要求进行物料采购。

7.物料采购

物料采购的责任人是采购部采购员,输出是试产所需的物料。负责采购物料的是采购部各个采购员,但负责与项目对接的人是采购代表。采购代表要跟进物料采购进度,实时核对BOM中物料的库存,防止有物料遗漏。这个阶段,采购员应选好供应商并谈好了物料的价格,且做了样品确认,只需要向供应商下单即可。需要注意的是,试产物料先不要下太多,防止因试产时出现问题,需要更改物料,造成试产前物料的浪费。

8.来料检验

来料检验的责任人是品质部外检员,输出是合格的物料。外检员按照检验标准对物料进行检验,合格的开合格单,让供应商入库;不合格的则通知采购员处理,采购员可做出判断或请求工程师给出专业意见。

不合格的物料有如下几种处理方案:

(1)退货处理。物料确定无法使用,只能退回给供应商更改或报废。

(2)让步放行。虽然物料某些要求达不到要求,但不影响使用,可先让步放行,后续让供应商改进后再送货。有些需要作简单修改才可以使用的,可以叫供应商派人过来修改完成后再由外检员重新检验。如果时间来不及,可和生产部协商,让生产部派员工来修改。如果这样,需从供应商的货款里扣除修改的人工费用。

(3)更改检验标准。检验标准要求过高,物料虽满足不了标准,但完全可以使用。

(4)挑选使用。物料有些合格,有些不合格,又因试产时间紧迫,可把挑选标准告诉供应商,让其把合格品挑选出来,再请外检员检验。合格则入库,不合格则办理退货,后续让供应商再紧急补货。

9.试产培训

试产前培训的责任人是工艺部装配工艺工程师,输出是培训合格的员工。培训的员工由生产部安排,工艺工程师收到试产通知后,和生产部经理联系。协商好试产培训的时间、地点和人员。到了指定的时间,工艺工程师要准备好工装夹具、培训员工的规范化操作,及注意问题点。

试产培训要点:①装配线上的组长、拉长要参加,并把握好各个工位的操作要点,当员工流失的时候,可以自己培训员工操作;②参加培训的装配线,必须是试产时的装配线;③培训要做到先讲,后示范,再由员工实际操作,直到满足要求为止;④拉长要记录好各工位参加培训的人,到试产时由相应的人来操作;⑤如果培训的人较多,可以三个为一组,进行分组培训;⑥品质部过程检验人员也要参加培训,后续正式生产由其来监督。

10.试产

组织试产的责任人是计划部计划工程师,输出是试产产品。试产是指为批量验证产品的相关性能,并为正式投产积累经验技术的验证性、尝试性生产。试产后可转为批量生产的品质要求:直通率达到95%或以上。低于95%的直通率需在评审后进行改善,并在改善完成后安排改善确认,如有必要还要安排第二次试产。

试产必须要按严格的作业指导进行,它生产的产品是需要出售的。试产必须要结构工程师、电子工程师、装配工艺工程师到现场。如遇到问题,相关工程师立即解决并记录,不可私自处理。如遇到重大质量问题,需马上向项目专员反馈,项目专员可要求立即停止试产。

11.试产评审

试产评审的组织人是PMO部项目专员,输出是《试产评审报告》。试产评审的参与人员有产品经理、结构工程师、装配工艺工程师、电子工程师、品质代表、生产代表、各相关部门经理、分管副总等。

试产评审主要是评审试产中产生的质量问题、产品的直通率、产品的生产效率等。试产能否通过最重要的衡量指标是直通率,它是衡量生产线出产品质水准的核心指标,用以描述生产质量、工作质量或测试质量的某种状况。具体含义是指,在生产线投入100套材料中,制程第一次就通过了所有测试的良品数量。经过生产线的返工或修复才通过测试的产品,将不被列入直通率的计算中。

试产评审还需要把试产的问题进行汇总、评级、确定处理方案。试产通过一般要求不能有A和B级的问题,C级的问题不能多于3个。

12.评审整改

评审整改的责任人是PDT团队成员,输出是《整改问题确认表》。

13.上市工作准备

上市工作准备的责任人是产品经理,输出是《新产品上市计划》。一个产品的上市,要做很多的准备工作。准备越充分,成功的可能性越大。在前期新产品开发时,要做好市场需求的研究;产品包装、概念、价格等的设计;市场定位和沟通策略;广告创意及执行;各种宣传品的制作,等等。但是,这些准备尚不足以保证新产品上市的成功,还必须做更多的上市准备工作:

(1)销售人员的准备。新产品上市知名度、品牌忠实度、消费者认知度都极低,消费者和终端不可能马上接受。这就需要销售人员以强大的推动力促使新产品在市场中落地生根、遍地开花。如果没有强大的一支销售队伍,即的新产品的创意再新,质量再好,结果也可能不尽如人意。

(2)部门的沟通工作。一个新产品从其开发之日起,就不是孤立存在的,而是牵扯到各个方面的关系,凝结着各个部门的辛劳和汗水,是大家努力的结果。同样,一个新产品的上市不应该是销售人员的孤军作战,还要其他部门为其“保驾护航”,如生产部门要为其提供“充足的弹药”,物流部门要为其保证货物准时到达,等等。

(3)产品推介工作。一个新产品从顺利完成开发到进入市场,需要经过“销售部—经销商—终端—消费者”这样一个流程。一个新产品,如果缺少了对销售人员、经销商、终端的推介,客户就不会认识你的产品,也不知道产品的好处在哪,也就无从向消费者推荐了。这样的产品上市成功概率能多大呢?

(4)激励政策制定。新产品上市风险和机会并存,但往往是风险大于机会。这意味着经销商要承担比老产品更大的风险。如果企业在新品上市之前没有一个好的激励政策,而是延续老产品的激励政策,会使新品上市失去推的动力,造成新品的推广难度和风险的加大 。首先,经销商会失去经销或进货积极性,另外业务人员的积极性也难以调动,不会费心费力的推新品,而是把注意力集中放在能迅速放量出业绩的成熟品项上。

(5)考核指标确定。没有压力就没有动力,在确定激励政策后,要制定相应的考核指标,目的在于明确销售人员工作的内容。只有有了压力,销售人员才会想办法动脑筋。否则,销售人员在碰到一点问题时就会产生放弃的思想。这对新产品推广将非常不利。

14.产品发布

新产品发布的责任人是市场部产品经理,输出是新产品发布会。新产品上市时,可以对外召开新产品发布会,也可以直接把产品投入到终端搞新产品促销活动。一般大企业才会像搞一场晚会一样,搞一场产品发布会。

秦海林

秦海林