由丰田JIT生产方式提炼出的精益生产理论归纳了生产过程的七大浪费,这七大浪费很多是相互影响的。通过生产现场的优化,消除这些浪费,可以降低各维度及其组合成本。

(一)等待的浪费

例如医药生产企业,当水丸已经生产完毕,准备组装成十粒盒装水丸对外销售时,却需要等待包装盒或药品说明书的采购到位。造成这种停工待料的主要原因是计划安排不当。

(二)搬运的浪费

例如医药生产企业,发现作业工时减少的同时总工时却在增加,原因就是搬运这个未纳入工艺路线的非增值作业花费了太多时间。不仅仓库向制造车间搬运原材料的工时多,制造车间向组装车间搬运半成品,组装车间向仓库搬运产成品的工时也很多。为减少搬运,可对生产布局进行调整,例如将多个车间进行合并,一些半成品的生产移到产成品的组装线附近,组装车间内利用滑槽将不同工序的各种设备串联起来。

生产布局分别有以机械、流程或产品为中心的布置,以及混合式布置。无论采用哪种布置,原则是物流的距离最短和时间最少。

单元生产模式可以减少搬运浪费,当然其作用不仅限于此。单元生产的单元,是指最小批量。例如一台机器一次加工5个零件,传统生产方式是100个零件分20批,每批5个进行批量加工,批量转移,当然也有批量等待。单元生产按作业单元进行生产,如分20个作业单元,则每个作业单元的作业员完成5个零件的整个加工过程。相应的,作业单元内的人员和设备按照生产流程进行完整布局。

单元生产改变了传统大规模生产的既有前提,通过现场改造将精益生产推进到更高层次,深入到了工厂的每一个细胞。可以看到,单元生产有如下特点:

(1)零件不需要等待和搬运,生产周期短,产品可快速交付。

(2)以单元为中心的柔性生产,更适合多样化的客户定制。在进行多个品种的生产时,不同品种的切换时间短。

(3)机动灵活,销量高时增加作业单元,销量低时减少作业单元,适应多变的市场需求。

(4)生产线U型布置,设备小型化,人员站立或走动作业。盘点方便准确,物控精度高。

(5)消除了过量生产,减少了空间占用,降低了可能的生产故障对整体的影响。

(6)小批量多品种生产,需要进行不同品种的生产换模,工具和零件更换等工作,有更多的手工作业。

(7)反分工理论,不认为分工越细效率越高。通过减少作业分工,增加人员多方面能力。

(8)作业单元实现了工序一体和职能完整,具有自我计划管理职能,有利于组织的扁平化。

(三)不良品的浪费

例如医药生产企业,以往对原料质量和产品质量,即一头一尾进行控制,而对生产过程缺乏严格管理。现在不仅对最初原料和最终产品进行检验,而且对生产过程的每一工序进行检验,降低了不良品的浪费。

为加强质量管理,很多公司引入了六西格码管理。

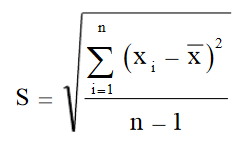

西格码就是标准差,用于衡量变异程度,其计算公式如图8-8所示。

图8-8 标准差计算公式

例如对于数组:{1,2,6,7}

平均数=(1+2+6+7)÷4=4

方差=[(1-4)2+(2-4)2+(6-4)2+(7-4)2] ÷(4-1)=8.667

标准差=方差的平方根=2.94392

再如数组:{1,2,9,28}

平均数=(1+2+9+28)÷4=10

方差=[(1-10)2+(2-10)2+(9-10)2+(28-10)2] ÷(4-1)=156.667

标准差=方差的平方根=12.5167

显然数组{1,2,9,28}各数值差异比{1,2,6,7}的各数值差异要大。

标准差越大,反应各数值的频数分布越分散,变异程度越大。

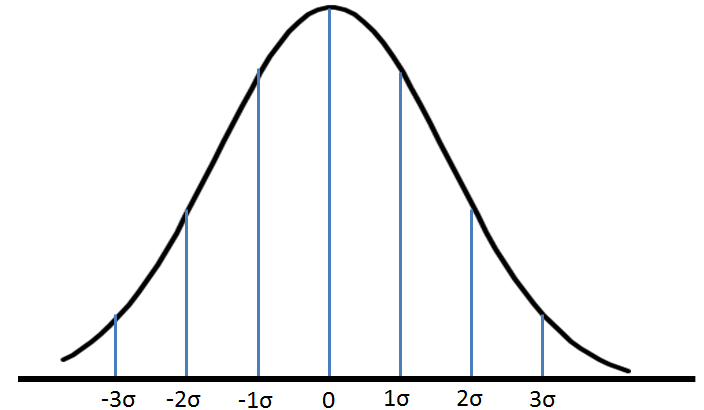

六西格码衡量正态分布时数值的分布范围。我们可以看三西格码的分布范围,如图8-9所示。

图8-9 三西格码的分布范围

可以看到,西格码越多,涵盖的数值范围越大,表示失误的范围外数值越少。具体业务含义如下:

1个西格玛:失误率为69%左右;

2个西格玛:失误率为31%左右;

3个西格玛:失误率为7%左右,说明经营管理水平一般;

4个西格玛:失误率为0.6%左右,说明经营管理水平较高;

5个西格玛:失误率为0.023%,说明经营管理水平优秀;

6个西格玛:失误率为100万分之3.4左右,说明经营管理水平卓越。

可以看到,西格码的增加带来的失误率的减少,不是成比例的而是成指数的,由此说明质量管理工作的改进带来的经济效益的提升不是简单的加法,甚至也不是乘法,而是指数级的。六西格码起源于摩托罗拉公司,由通用电气公司在全面质量管理的基础上进行了提炼和推广,最初的统计学意义越来越淡。从事六西格码工作的专家如黑带等也未必搞得清标准差或概率,但并不影响他们通过质量管理给公司带来巨大效益。

(四)动作的浪费

例如快递服务公司,进行分拣、打包、解包等作业时,哪些动作是绝对必要的,哪些动作是相对多余的?是不是一定要拿上拿下如此频繁?有没有必要做反转、步行、弯腰、对准、直角转弯等动作?通过整理分析,可以排除不经济、不均衡、不合理的动作,更舒适、更快捷、更低成本地提供更高质量的作业或产品。

以下是用跑秒法对动作进行分析和优化的案例。

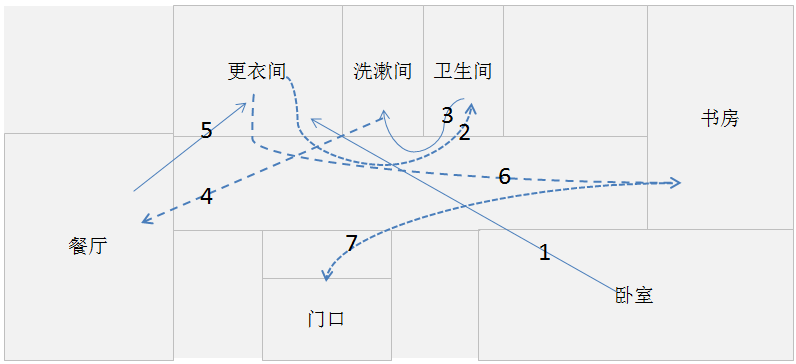

现对一个人从起床到出门的过程进行记录,如图8-10所示。

图8-10 起床到出门的过程

在这一过程中,各作业的距离和花费的时间如表8-10所示。

表8-10 作业距离和时间

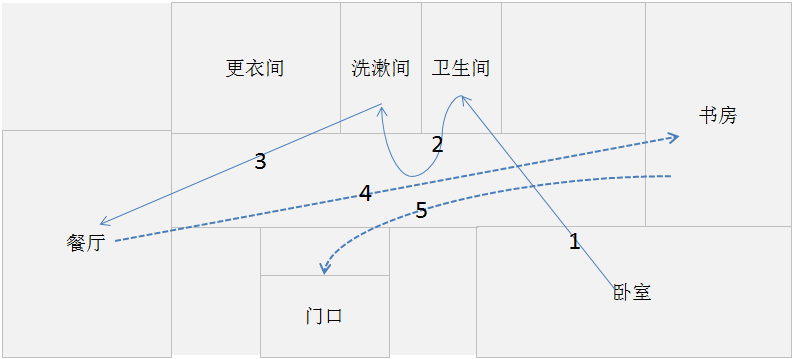

对这一过程进行分析后发现:检查皮包的动作可以省略;烤面包的等待时间可取消;起床后更衣和饭后换穿西服动作重复,更衣过程不必要。对这一过程可以进行优化:前一天晚上检查皮包;烤面包的工作由妻子做;睡觉起身时披睡袍,最后换穿西服,同时衣橱从更衣间移到书房。优化后的过程如图8-11所示。

图8-11 优化后的从起床到出门的过程

对这一过程进行优化后,移动距离由70米下降为55米,时间由33分钟下降为25分钟。

(五)加工的浪费

即作业没有优化造成的浪费。可以采取很多措施减少加工浪费,包括取消,即对作业审查其存在的必要性,可取消则一律取消;合并,即在保证质量、提高效率的前提下合并操作;重排,即审查作业重新排列的必要性和可能性;简化,即简化复杂的流程,或简化流程上复杂的内容。

(六)制造过多或过早造成的浪费

制造过多或过早有很大损害,包括提早花费了材料、人工等费用;产生了等待的浪费;积压的产品占用现场工作空间,使机器间距离加大,要求增加多余的库房;产生了搬运的浪费等。它的产生原因主要是管理者为减少产能损失或平衡车间负荷。

(七)库存的浪费

现在从上到下,比较流行去库存。其实库存不仅是行业和企业面临的问题,甚至也是家庭和个人面临的问题。打开衣柜看看有多少衣服一年没有穿过,打开书柜看看有多少书籍一年没有摸过,打开橱柜看看有多少厨具一年没有动过?拂去尘埃翻开记忆看着旧物,难道不引人深思吗?所以我们在这里对库存问题进行详细讨论。

1.精益生产理论对库存的认识

库存造成的损害很多,包括产生不必要的搬运、堆积、存储、防护和找寻;占用资金损失利息;产品会变为呆滞积压品而跌价;占用厂房空间,造成多余的仓库建设投资;没有管理的紧张感,阻碍改进;设备能力及人员需求的误判。

库存造成的浪费很大,它使真金实银采购回来的原材料或辛辛苦苦生产出来的产成品堆积在了仓库,凝聚着全体员工劳动心血的结晶最终可能变成一块块铜锈或一堆堆废物。

2.物料需求计划对库存的认识

实施物料需求计划之前,如何决定采购、委外或生产的时间、物料种类以及数量,是一件困扰业务部门的事情。由于计划安排不科学,任务下达不准确,一方面导致仓库产生了越来越多的呆滞积压的原料、半成品和产成品,另一方面,生产所需的原料没有库存,也没有安排采购;市场紧缺的产品没有库存,也没有安排生产。这种严重的错位,一方面导致公司辛辛苦苦赚取的利润凝固成了大量库存,资源闲置,周转困难,部分库存最终因过期而报废,另一方面导致公司错失盈利机会,丧失市场份额,葬送发展空间。

实施物料需求计划,可将采购、委外和生产纳入了有计划的管理中,实现企业运行由市场牵引,流程驱动。它将外部需求,通过依次计算毛需求、净需求、计划订单量,最终转化为采购、委外和生产三大任务。生产所需的原料总会在需要的时间、按需要的数量到达,不需要的原料则不会安排采购,原先呆滞的原料和半成品则逐步消化;市场所需的产品总会在需要的时间、按需要的数量生产,不需要的产品则不会安排生产,原先积压的产品则逐步消化。

3.精益生产理论与物料需求计划的区别

无论是物料需求计划,还是精益生产理论,对于库存的态度都是鲜明的,那就是消灭,区别在于消灭的彻底性上,物料需求计划视库存为“必要之恶”,留有余地;精益生产理论视库存为"万恶之源",力求“除恶务尽”,。具体执行的区别包括:

(1)物料需求计划考虑批量,精益生产理论不考虑批量。

物料需求计划考虑批量生产的理由是规模效应下的成本优势。例如原料采购,本来采购需求是990公斤,但供应商折扣点是1000公斤,那么就应该采购1000公斤而不是990公斤;有的商品是整箱整捆卖,不可能化整为零,就更没法选择了,只能采购1000公斤而不是990公斤。再如药品生产,本来生产需求是8.1吨,但生产批量是每批5吨,那么就应该生产10吨而不是8.1吨。但精益生产理论不这么认为,精益生产认为采购需求是990公斤那么就应该只采购990公斤,生产需求是8.1吨那么就应该只生产8.1吨,虽然采购或生产成本会提高,但不会产生多余的10公斤原料或1.9吨产品,避免多余库存造成的损害。

(2)物料需求计划考虑备货,精益生产理论不考虑备货。

物料需求计划考虑备货的理由是客户下达订单可能交期非常紧,如果仓库没有现成的产品,甚至没有制造产品所需的原材料,那么市场响应就会慢,产品交付就会迟,客户满意度就会低。当然,这个理由未必充分,因为订单交期紧说明客户的采购工作没有计划。客户自身的采购工作没有计划,就要求我们的产品呼之能来。都按照这样的逻辑,那我们下个采购订单,供应商的产品也呼之能来了,我们就没有储备原材料的必要了。另外,现在生产工艺越来越先进,生产周期越来越短,储备产品的必要性也越来越小了。

(3)物料需求计划是流水生产,精益生产理论是单元生产。

我们到医院看病都有这样的体会,即无论是挂号、诊断、交费还是拿药,排队时间很长而实际业务处理时间很短。如往往排队用一两个小时,诊断也就几分钟或十几分钟。如果我们到医院即挂号,挂号后就诊断,诊断后就交费,交费后就拿药,那该多好。精益生产理论就是要达到这样的目标,不让零件或在制品有任何等待的时间。

(4)物料需求计划的优点,在精益生产理论看来是缺点。

例如物料需求计划有备货,当出现机械故障或额外损耗或出现超额不良品时,可以用现有库存顶上,不利后果不会马上显现,问题可以慢慢解决或者久拖不决。这个优点在精益生产理论看来是缺点,因为这样做掩盖了真相,粉饰了太平,没有正视问题并果断处理。另外,现有库存的存在,使管理者无法直观了解产能是否均衡或人员是否过剩等问题。

逐步降低直至最终消灭所有库存,是不同管理理论的共同目标,尽管具体执行各有千秋。讨论物料需求计划和精益生产理论孰优孰劣,实际是在燕瘦和环肥间评头品足。在两者都非常漂亮的情况下讨论谁更漂亮,对于不漂亮的东施来说意义不大。很多企业并不缺乏管理理论,缺乏的是对理论的贯彻落实。贯彻落实物料需求计划或精益生产理论中的任何一个,都会比目前现状要好很多。

通过对管理现场和生产现场的优化,可减少资源浪费,提高工作效率,增加有效产出,从而降低成本。

程翔

程翔