1.什么是SPC

1.1 SPC即统计过程控制,控制对象为产品特性或过程特性,通过数据识别过程异常。

所谓产品特性,主要通过原材料、半成品、成品表现出来,直接体现在输出上,如矿浆浓度、H+和Cu+含量。

所谓过程特性,主要通过人、设备、工装、工艺参数、环境表现出来,如PH、合成温度,直接影响到输出的结果是否满意要求。

1.2它是一种检查变差的工具,虽然能识别变差,但不能解决问题,只是起到预警作用

1.3 20世纪20年代,贝尔公司休哈特研究控制图,第一张控制图(P)在1924年诞生。

2SPC的作用

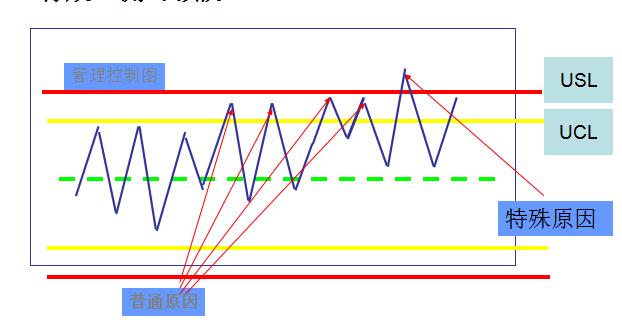

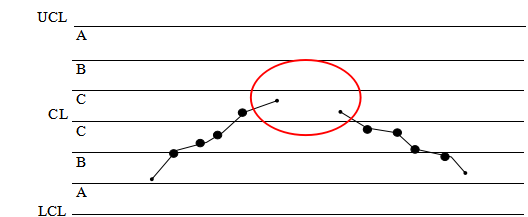

2.1预防作用:通过过去和现在的数据分析,识别到特殊原因,从而起到预警作用,减少因品质原因导致的损失。控制图有上下控制线,如果有异常的点,即使没有超过规格线,我们还是要预警,以减少损失。因为如果超过规格线再来预警就太迟了,那时候,大量的不良品已经产生了。如图4-1-1所示。

2.2比较作用:可以比较白晚班哪个班品质稳定、几个机台哪个品质更新,以及哪个改善方案更好等。

图4-1-1 SPS作用分析示意图

2.3识别过程产生变异的原因:这个要具体看是普通原因、还是特殊原因造成的。如果是普通原因,根据结果有些是可接受的;相反,如果是特殊原因,那就说明过程有大问题,必须改善不可。例如,从控制图看,没有任何异常的点,但CPK就是小于1.33,这种情况就要进行分析了,看是不是要采取系统措施,如更换设备、更换材料、变更生产场地等。

3SPC的责任人员和时机

3.1 SPC一般是品质人员在做,在生产过程中,一般品质人员测试并描点在现场的控制图上,如有异常及时通知生产线。当搜集到一定量的数据时,品质人员就把原始数据输入电脑,进行CPK或PPK分析,评价过程能力是否充足。如果不足,品质人员开出8D报告给生产现场管理人员进行改善。

3.2 SPC一般新项目试产时,必须计算PPK,以评价过程能力是否充足,不充足不允许转量产。在量产过程中,针对特殊特性,也要进行SPC监控,有异常及时改善;过程能力不足,也要及时改善。

3.3 在进行品质改善时,也要通过PPK来进行对比,评价改善方案是否有效以及改善是否产生明显变化。比如,以前PPK一般在1.0水平,经过现场改善,现在的PPK是1.3,就说明过程能力有所提升。

4.SPC专业术语解释

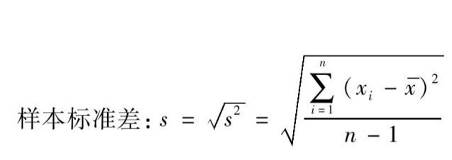

4.1 指标准差,

越小,过程变异越小,品质越稳定。

包括估计值和样本标准差两种,在试产阶段或过程不稳定阶段,一般用样本标准差。过程稳定时或量产阶段,一般用估计值

。

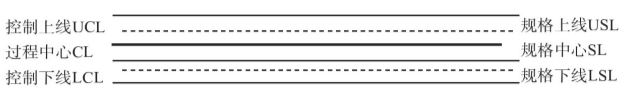

4.2 USL/LSL:规格上/下线,这是产品设计时定出的一个值,如5.0+/-0.2。规格线与控制线不同,一般控制线更靠近规格中心线。

图4-1-2 USL/UCL

4.3 SL/CL:规格中心线/过程中心线。这两条线不一定一样,可能会重合,也可能不重合,因为过程会偏倚。过程中心线表现实际生产的过程状态,而规格中心是理想的过程状态。如图4-1-2所示。

4.4 R/MR:极差/移动极差。极差表示两个或多个数据最大值与最小值之前的差异。移动极差是前一个数据和后一个数据比对的差异。例如温度检测:上午34度,下午33度,MR=1。再如:上午测四个产品长度:3.1、3.4、3.6、3.5,R=0.5

4.5 CPK,稳定生产过程能力指数。要求100个以上数据才可计算,一般是在过程稳定下计算出的过程能力,过程能力一般要求在1.33~2之间。如果间隔太大,过程能力过剩,会造成品质浪费。相反,如果间隔太小,过程能力不稳定,则满足不了客户的要求。

4.6 PPK,初始过程能力指数。一般指不稳定下的过程能力,30个以上数据就可计算。一般要求1.67以上。

4.7 计量型和计数型控制图。计量型是用仪器测量出的结果,用控制图分析叫计量控制图,如X-R图。计数是判定合格与不合格、不良数或缺点数的控制图,是要经过计算的。如P控制图。一般外观检验、导通测试、针规检测用的就是计数控制图。

5.如何运用SPC帮助企业改善品质

5.1 在批量生产前,我们就要评估过程能力是否充足,不充足就不能转量产。主要是避免量产后出现批量不良,导致频繁变更,从而影响到公司信誉及交货。

5.2 在量产时,通过SPC提前预警,在出现不良前进行及时改善调整,避免品质事故、减少品质不良、降低品质成本。

图4-1-3 UCL/CL/LCL

5.3通过控制图,可以帮助我们针对品质问题进行原因分析,找到失效的主要缘由,并对普通原因与特殊原因加以区别,以避免改善的盲目性。如图4-1-1所示。

6SPC与其他质量管理工具的关系

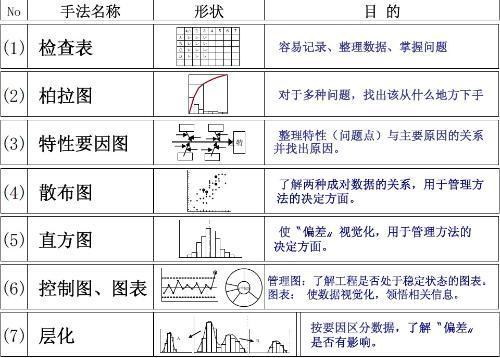

6.1 SPC是QC七大手法的主要质量工具,控制图普遍运用于制造行业。

图4-1-4 QC七大手法

6.2 SPC主要在APQP第三、四、五阶段中得到普遍运用,第三阶段的作用主要是识别不同特性分别使用什么样的控制图,并做出SPC计划;第四阶段收集数据、评估过程能力以及评价是否可量产;第五阶段主要监控过程是否有变异、过程能力是否充足。

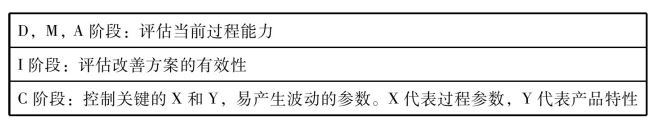

表4-1-1 SPC各阶段作用示意图

6.3 SPC在PPAP等级三提交是必不可少的工具,客户一般通过PPK评估过程能力是否充足、是否可下量产单。

6.4 SPC一般在6sigma改善中评估现有过程能力,评估是否有改善的必要。在改善之后,仍要评估过程能力的变化,确保过程改善的有效性。

表4-1-2 SPC在6sigma的作用

谭洪华

谭洪华