9.3.1 QC七大工具

QC七大工具,是常用的统计管理方法,又称为初级统计管理方法或者新旧QC七大手法,都是由日本总结出来的。日本人在提出旧七种工具并获得成功之后,1979年又提出新七种工具。旧QC七大手法偏重统计分析,针对问题发生后的改善,新QC七大手法偏重思考分析过程,主要是强调在问题发生前进行预防。两者是并存的,没有迭代关系。

(1)QC七大工具(旧)

检查表:检查集数据

利用统计表对数据进行整理和初步原因分析的一种工具,其格式可多种多样,这种方法虽然较简单,但实用有效,主要作为记录或者点检所用。

层别法:层别做解析

在同一条件下收集的数据归纳在一起,以便进行比较分析。因为在实际生产中,影响质量变动的因素很多,如果不把这些因素区别开来,则难以得出变化的规律。

柏拉图:柏拉抓重点

根据归集的数据,以不良原因,不良状况发生的现象,有系统地加以项目别(层别)分类,计算出各项目别所产生的数据(如不良率、损失金额)及所占的比例,再依照大小顺序排列,再加上累积值的图形。

因果图:因果追原因

将造成某项结果的众多原因,以系统的方式图解,即以图来表达结果(特性)与原因(因素)之间的关系。

散布图:散布看相关

将两个可能相关的变量数据用点画在坐标图上,用来表示一组成对的数据之间是否有相关性。这种成对的数据或许是特性与原因、特性与特性、原因与原因的关系。通过对其观察分析,来判断两个变量之间的相关关系。

直方图:直方显分布

可以解析出数据的规则性,比较直观地看出产品质量特性的分布状态,对于资料分布状况一目了然,便于判断其总体质量分布情况。

控制图:控制找异常

控制图是一种有控制界限的图,用来区分引起质量波动的原因是偶然的还是系统的,可以提供系统原因存在的信息,从而判断生产过程是否处于受控状态。

(2)QC七大工具(新)

亲和图:从杂乱的语言数据中汲取信息。

关联图:理清复杂因素间的关系。

系统图:系统地寻求实现目标的手段。

矩阵图:多角度考察存在的问题、变量关系。

PDPC法:预测设计中可能出现的障碍和结果。

箭条图:合理制订进度计划。

矩阵数据解析法:多变量转化少变量数据分析。

9.3.2 QC工具的应用

作为现场的班组长,在解决现场质量问题的过程中经常使用检查表、层别法、柏拉图和因果图,以下做重点介绍。

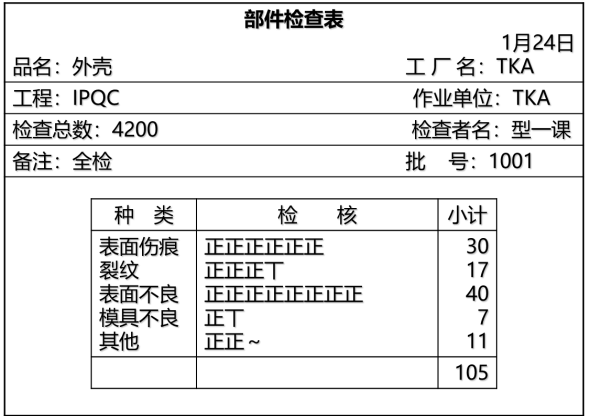

(1)检查表的应用及案例

概念

为了获取数据并加以整理,必须采用某种手法方便记录有关数据,并且以便于整理的方式把这些数据集中起来。检查表就是适应这种需要而设计出来的一种表格;通过检查表,只需进行简单的检查(确认),就能收集到各种信息。

制作步骤

表9-12 检查表制作步骤

序号 | 步骤 | 要点 |

1 | 明确目的 | 对要收集的数据是什么目的需明确 |

2 | 确定项目 | 5M1E分类、时间分类、现象分类、部门分类等 |

3 | 确定检查方法 | 周期、检查方式、检查数量、检查人员、标记等 |

4 | 确定样式 | 纸的大小、纸的布局、检查表的类型 |

5 | 实施 | 实施收集数据 |

6 | 持续改善 | 如不能满足预期目的需要修改 管理项目发生变化时需要修改 |

应用案例

表9-13 检查表的应用案例(记录用)

表9-14 检查表的应用案例(点检用)

(2)层别法的应用及案例

概念

层别法是指“根据一定的标准,把整体分为几个部分”。在QC的场合下,通常将根据所具有的共同特点(如不良的现象或原因等)把全部数据分成几组的做法称为层别法。

制作步骤

收集数据。

将采集到的数据根据不同目的选择分层标志。

分层。

按层归类。

画分层归类图。

表9-15 层别法的分层方式

分层方式 | 具体内容 |

1.作业者分层 | 可按年龄、工级和性别等分层 |

2.设备、装置分层 | 可按设备类型、不同的生产线等分层 |

3.原材料分层 | 可按产地、批号、制造厂、规格、成分等分层 |

4.作业条件分层 | 温湿度、速度、压力、方式、作业方法、作业顺序等分层 |

5.测定、检查分层 | 可按测量设备、测量人员和环境条件等分层 |

6.时间分层 | 可按不同的班次、日期等分层 |

7.产品分层 | 品种、新旧产品、批、工程别、客户分层 |

8.不良发生状况分层 | 不良的种类、发生位置等分层 |

应用案例

某装配厂的气缸体与气缸盖之间经常漏油,经过50套产品进行调查后发现两种情况:一是三个操作者在涂黏结剂时,操作方法不同;二是使用的气缸垫是由两个制造厂提供的。对漏油原因进行分层分析,如表9-16、表9-17所示。

表9-16 按操作者分层

操作者 | 漏油 | 不漏油 | 漏油率 |

王师傅 | 6 | 13 | 32 |

李师傅 | 3 | 9 | 25 |

张师傅 | 10 | 9 | 53 |

合计 | 19 | 31 | 110 |

表9-17 按生产厂家分层

生产厂家 | 漏油 | 不漏油 | 漏油率 |

A厂家 | 9 | 14 | 39 |

B厂家 | 10 | 17 | 37 |

合计 | 19 | 31 | 78 |

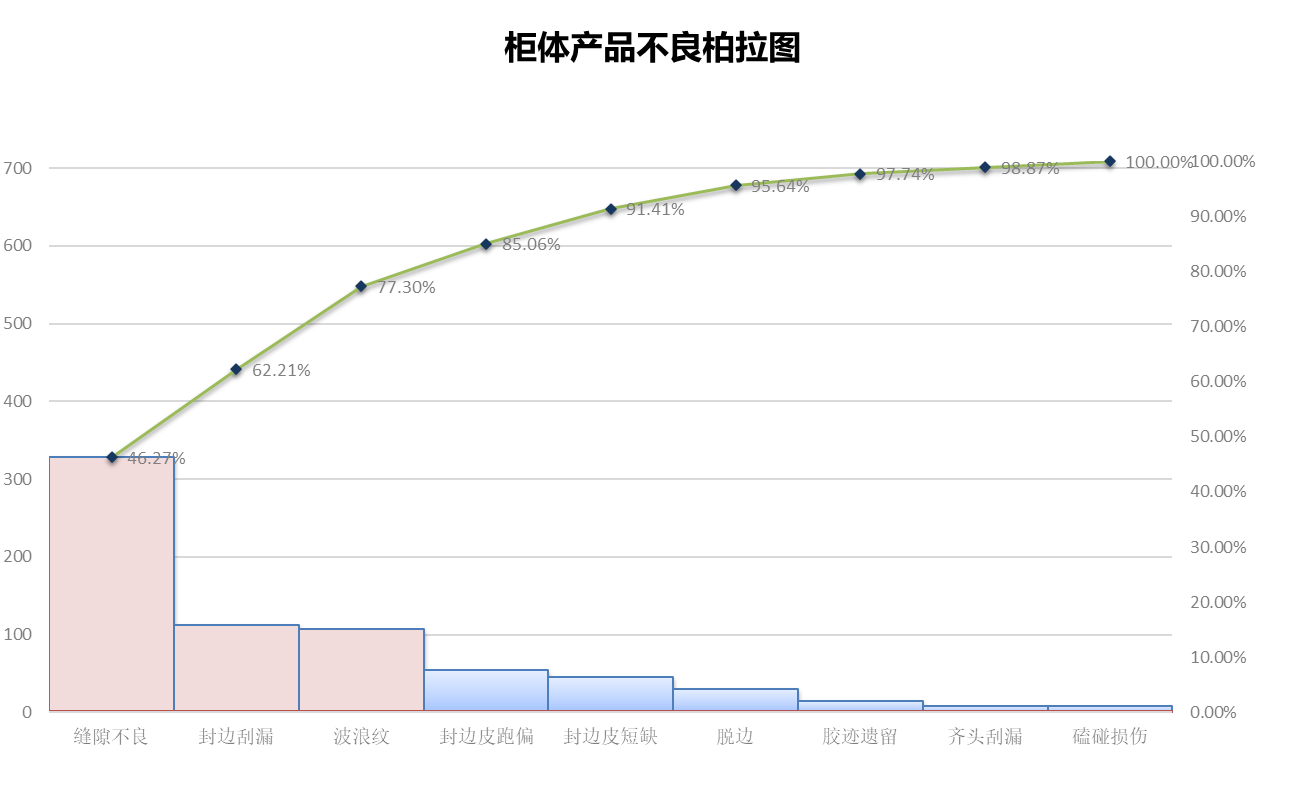

(3)柏拉图的应用及案例

概念

柏拉图也叫帕累托图、排列图。帕累托因对意大利20%的人口拥有80%的财产的观察而著名,后来被约瑟夫·朱兰和其他人概括为帕累托法则(20/80法则),后来进一步概括为帕累托分布的概念。柏拉图法则的含义是“在多数的不良现象或原因之中,真正重要的只有少数若干项”。

制作步骤

第一步,确定所要调查的问题及如何收集数据。

选题,确定所要调查的问题是哪一类问题,如不合格项目、损失金额等。

确定问题调查的期间,如自4月1日至4月30日止。

确定哪些数据是必要的,以及如何将数据分类,参照层别法。数据分类后,将不常出现的项目归到“其他项目”。

确定收集数据的方法,以及在什么时候收集数据,通常采用调查表的形式收集数据。

第二步,设计一张数据记录表(检查表)。

第三步,将数据填入表中,并合计。

第四步,制作排列图用数据表,表中列有各项不合格数据,累计不合格,各项不合格所占百分比及累计百分比。

第五步,按数量从大到小顺序,将数据填入数据表中。“其他”的数据由许多数据很小的项目合并在一起,将其列在最后,一般不要超过5%。

第六步,画两条纵轴和一条横轴,左边纵轴,标上件数(频数)的刻度;右边纵轴,标上比率(频率)的刻度,最大刻度为100%,左边总频数的刻度与右边总频率的刻度(100%)高度相等。横轴上将频数从大到小列出各项。

第七步,在横轴上按频数大小画出矩形,矩形的高度代表各不合格项频数的大小。

第八步,在每个直方柱右侧上方,标出累计值(累计频数和累计频率百分数),描点,用实线连接,画累计频数折线。

第九步,在图上记入有关必要事项,如排列名称、数据、单位、作图人姓名,以及采集数据时间、主题、数据合计等。

应用案例

表9-18 柏拉图数据表

柜体产品不良问题统计表 | |||

不良现象 | 数量(件) | 百分率 | 累计百分率 |

缝隙不良 | 328 | 46.27% | 46.27% |

封边刮漏 | 113 | 15.94% | 62.21% |

波浪纹 | 107 | 15.09% | 77.30% |

封边皮跑偏 | 55 | 7.76% | 85.06% |

封边皮短缺 | 45 | 6.35% | 91.41% |

脱边 | 30 | 4.23% | 95.64% |

胶迹遗留 | 15 | 2.10% | 97.74% |

齐头刮漏 | 8 | 1.13% | 98.87% |

磕碰损伤 | 8 | 1.13% | 100.00% |

总计 | 709 | 100.00% |

|

图9-1 柜体产品不良柏拉图

(4)因果图的应用及案例

概念

因果图又名特性要因图、鱼骨图或石川图,。是将问题(特性)和可能发生原因(要因)之间的关系以箭头连接,并将要因细分整理而成的因果关系图。一般而言,产生某问题的原因很多,要将这些要因有系统地掌握,运用因果图是有效的。

制作步骤

应尽可能让更多的有关人员参与鱼骨图制作,要求开放式的积极讨论,最有效的方法是“头脑风暴法”,并按下列步骤总结大家的意见。

表9-19 因果图制作步骤

步骤 | 具体内容 |

1.确定作为问题的特性 | 问题特性要具体,如主轴颈出刀痕、烟支空松、中继线插头槽径大、青霉素瓶消毒后胶塞水分高。有多少质量特性,就要绘制多少张因果图 |

2.写出特性并画出主骨 | 把特性写在右侧,加上方框,然后从左往右画一条带箭头的粗线,称之为主骨 |

3.写出构成大骨的要因 | 现场作业一般从“5M1E”着手,管理类问题一般从“人事时地物”层别,应视具体情况决定 |

4.画出中骨、小骨、孙骨 | 在画中骨、小骨、孙骨时,需对要因进行分解,直至可以采取行动。一般说来,在小骨上即可采取行动 |

5.评估要因 | 理想的做法是,通过对数据的解析(验证)把握各项要因的影响程度。如没有数据,可以通过举手表决的形式把有关人员的意见总结起来。在这种情况下,每个人可举手2次左右 |

6.附加信息 | 写上图的名称、产品名称、制作年月日、参与制作人员的姓名 |

应用案例

图9-2 因果图案例

不详

不详