产销平衡计划排程包括三种方法:

均衡生产:按照产能来排产,基本半导体芯片行业是这种模式。

根据需求生产:根据客户需求安排生产,不考虑产能利用率。

混合方法:综合客户订单和产能安排生产。

多数企业都是采用混合方法来进行需求和产能的匹配。涉及的问题是什么产品可以用来削峰填谷,什么产品必须严格按照订单生产;在必须缺货的情况下,给哪些产品,哪些客户缺货。

消费品供应商的成品交付策略:分析产品的组合及销量,以及需求波动,将产品进行分类,每类产品制定不同的交付策略。

(1)产品-客户的数量/品种分析。

客户分析是对客户的订单数量,订单产品线,整车/零担等信息进行分析。

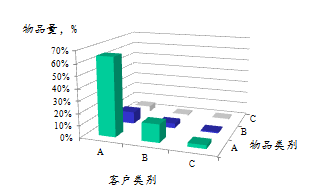

先将客户分为AB类、C类,然后根据销量将产品也分为AB类、C类。如果一个产品ABC客户都使用,按A类客户计算。一个简单的逻辑,在缺货时,即使A类客户的C类产品(A-C类)的需求低于C-A类产品,也不能让A-C类产品缺货。如图4-2所示。

图4-2客户分析

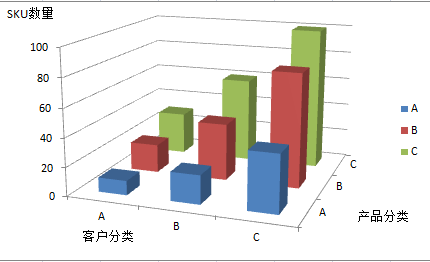

另一个工具客户-产品-SKU数量分析如图4-3所示。

图4-3工具客户-产品-SKU数量分析

只有C类客户采购的C类产品有100种,对应的销量只不到2%,这些产品即不能贡献销量,也不是A类客户的补充产品,销售部或者将这些产品停产,或者提高售价。

(2)产品的出货重复性分析。

一般的计划员都会对产品的月度出货波动性进行分析,然后得到是否可以持有成品安全库存的结论。这种方法在实践中会带来很大的问题,很可能看着很稳定的销量突然就掉下去了,需要进行产品-周期出货分析。

一个稳定的产品可能需求突然掉下去了,如表4-8所示。这是假设的数据,假定2个产品前5个月销量都差不多,突然间第二个产品销量归零了,然后主计划员去问销售为什么?销售说这个产品前面库存高,我们努力才卖掉,怎么又生产了……

表4-8产品-周期出货分析

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

A产品 | 435 | 405 | 480 | 495 | 470 | 465 | 425 | 410 |

客户1 | 90 | 70 | 95 | 100 | 95 | 100 | 85 | 80 |

客户2 | 70 | 95 | 100 | 95 | 100 | 85 | 80 | 90 |

客户3 | 95 | 100 | 95 | 100 | 85 | 80 | 90 | 80 |

客户4 | 90 | 70 | 95 | 100 | 95 | 100 | 85 | 80 |

客户5 | 90 | 70 | 95 | 100 | 95 | 100 | 85 | 80 |

B 产品 | 435 | 405 | 480 | 495 | 470 | 0 | 0 | 0 |

客户1 | 435 |

|

|

|

|

|

|

|

客户2 |

| 405 |

|

|

|

|

|

|

客户3 |

|

| 480 |

|

|

|

|

|

客户4 |

|

|

| 495 |

|

|

|

|

客户5 |

|

|

|

| 470 |

|

|

|

而另外一些产品看着需求波动很大,但从客户层面分析,其实需求很有规律,客户可能的订货方式如表4-9所示。

表4-9 订货方式

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

C产品 | 120 | 120 | 80 | 40 | 160 | 40 | 80 | 120 |

客户1 | 40 | 40 | 40 | 40 | 40 | 40 | 40 | 40 |

客户2 | 40 |

| 40 |

| 40 |

| 40 |

|

客户3 | 40 |

|

|

| 40 |

|

|

|

客户4 |

| 40 |

|

| 40 |

|

| 40 |

客户5 |

| 40 |

|

|

|

|

| 40 |

D产品 | 120 | 80 | 80 | 40 | 160 | 40 | 80 | 80 |

客户1 | 40 | 40 | 40 | 40 | 40 | 40 | 40 | 40 |

客户2 | 40 |

| 40 |

|

|

| 40 | 40 |

客户3 | 40 |

|

|

|

|

|

|

|

客户4 |

| 40 |

|

|

|

|

|

|

客户5 |

|

|

|

| 120 |

|

|

|

C产品从月初销量看波动很大,最高160、最低40,但对客户订货模式会发现每个客户的需求基本都是稳定的,因为产品要凑整车导致了间隔订货。从整体看产品波动大,但具体需求波动不大。

而D产品则客户3、4、5都是偶发订货,需要销售与客户沟通是一次订货还是长期订货,如果是一次订货,做计划时需要将这些需求扣除掉。

成品分析的关键点是分析出产品是否可持续销售,如果不是持续性销售产品,即使是销量大也不能持有成品库存,只能按订单生产。这必须要在客户层面进行分析,当发现了销售波动,需要计划员与销售人员具体沟通单个问题。

于晓光

于晓光