6-2-1 日常管理流程图

(1)梳理关键绩效指标

从客户的角度来定义关键指标,无论品质、交货、成本都要列出关键的绩效指标,比如每天的目标产能达成、人均产能、班组不良率、班组报废率、每天的计划达成率、每天的安全问题统计。指标的数据需要结合客户的需求,同时结合自己工厂的实际来建立班组的指标,所以,每家企业的指标是站着客户的角度上来建立的,每家企业的指标偏重都应该是不一样的,不应该一概而论。

从关键绩效指标,你看到了什么?

生产线的状况为何?品质?产量?效率?生产线可能的潜在问题?机器运作是否正常?

库存是否得到很好管制?品质/效率时段趋势变化如何?物料供给是否正常?目标是否达成?

时段 | 收集内容 | 对应人员 | 注意重点 |

每小时 | 实时生产信息 | 组长/课长 | • 是否超出指标管制界线 • 现场问题的实时解决 |

每 天 | 时段趋势变化 | 组长/课长/厂长 | • 指标是否达成 • 问题处理的对策 |

每 周 | 每天趋势变化 日达标率 | 课长/厂长/指挥官 | • 指标是否达成 • 问题处理的对策 • 潜在问题发觉与排除 |

每 月 | 每周趋势变化 周达成状况 | 课长/厂长/指挥官 | • 指标目标是否达成 • 指标维持的制度建立 |

每 季 | 月趋势变化 月达成状况 | 厂长/指挥官 | • 指标达成分析 • 下季目标的设定 |

表6-2-2 不同时段的日常管理关键指标

(2)分解绩效指标到部门与班组

一定要结合公司的组织结构,建立工厂级、部门级、班组级的指标,使得指标通过层层分解和每个人的工作紧密结合,让工厂内部班组长、车间主任、部门经理、分厂厂长等都知道每天、每周、每月都需要做什么?以及如何通过管理关键绩效指标来保证每天的正常运行,IE工程师或精益专家团队则通过每天的问题识别和解决来聚焦在关键问题的解决和突破上。

(3)Gemba Walk 寻找问题机会

当现状与标准有了偏差,我们定义为班组产生了问题。所以我们先要定义标准。每天的产能标准是多少?每天班组的良率是多少?每天的计划达成率是多少?这些都是指标的标准线。如果没有达成目标的标准线,班组要研讨问题是什么?原因是什么?我们如何采取对策去解决问题,从而通过解决问题来锻炼班组的活力和能力。

(4)问题解决5W2H

既然现状与标准之间有了差距,也就出现了问题,对于问题的产生需要有相关的责任人来解决,班组的一般问题解决责任人都是班组长,至于有些问题班组长解决不了的就需要车间主任介入,从而问题升级到第二层级的会议主任级会议中,在定义问题时需要用5W2H来进行阐述,比如发生了什么(what)问题,什么时候(when)发生的,为什么(why)会产生这样的问题,这个问题谁(who)负责解决,在什么地方(where)发生的问题,这个问题如何(how)去解决,解决这个问题大概需要花费多少(how much)的人力物力资源

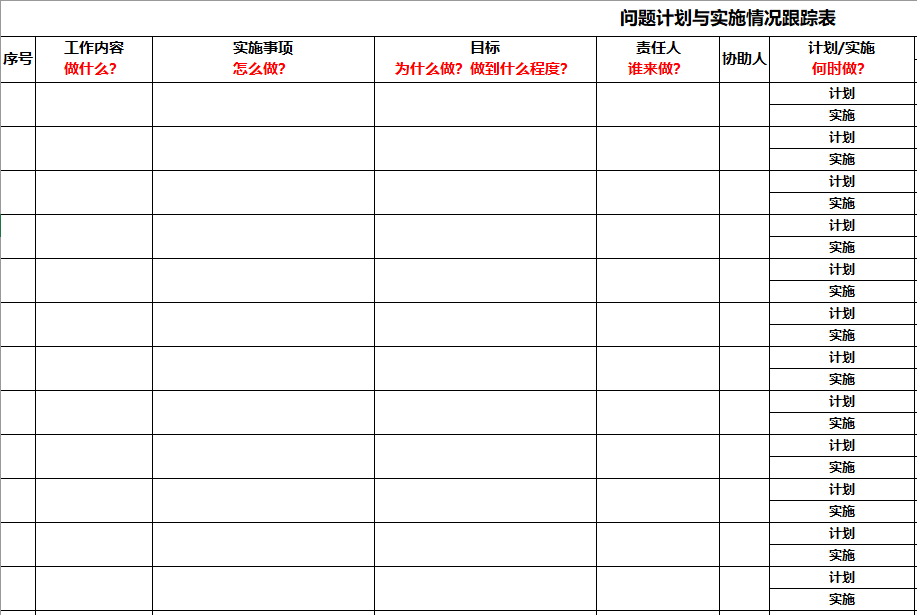

表6-2-3 5W2H计划表

(5)例会召开分层分级

在上面第一小节中,把日常管理的会议分为了四个层级,分别为班组级会议、车间级会议、部门级会议、工厂级会议,在这四个层级会议中,需要确定支持人、参加者、会议时间、问题点关注对象、会议记录等详细内容。

(6)持续改善PDCA

通过A3报告、课题项目等形式对问题进行系统性分析和解决,在解决问题的过程中,跨部门沟通衔接时要用报联商的方式进行解决,报联商的内容详见班组长沟通的内容。

不详

不详