芯片测试板(Probe Card)是用于芯片测试的关键器件,每种产品都有其专用的测试板,是根据测试产品的不同特殊设计的,每个测试板的价格为3000~5000美元。F公司共有大约200余种,超过1500套测试板。在芯片测试部门设有1个测试板管理部门(分为维修工程师组和日常管理小组)负责维护和管理板子的日常使用及新板子的采购。这个小组目前有3个衡量指标: 由于板子维护不及时导致的生产停线(PCR板停机率);每年用于板子维修和新板子采购的总费用;板子限制使用的百分率。目前由于板子维护不及时导致生产线停线的比例低于2%。但板子的费用很高,超过100万美元/年。板子限制使用的百分率大约是在15%的水平,公司希望降低板子限制使用的百分率,并且降低测试板的年费用。

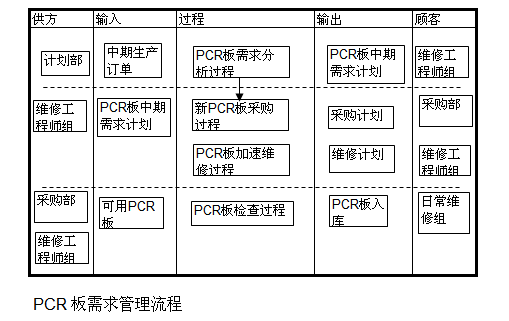

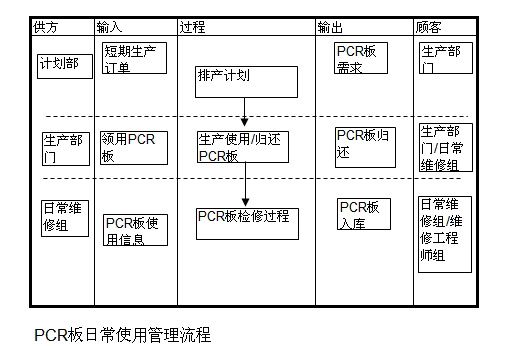

PCR板的管理流程可以分解为需求管理流程和日常使用管理流程2部分,其SIPOC图如图13-4、图13-5所示。

图13-4 PCR板需求管理流程

图13-5 PCR板日常使用管理流程

对于维修工程师以及日常维修小组来说,PCR板出现故障的概率和每次维修的时间是不规律的。一直以来,板子的安全库存公式都是凭借经验确定的。而这个经验公式是建厂时,从美国工厂沿袭而来。每多一个板子就需要5000美元的额外投资。

维修部分为维修工程师组和日常维修组2个部分。维修工程师负责新板子的采购,板子的比较复杂的维修。日常维修组负责简单的维修/清理以及板子的库存管理。由于维修工作负荷不均匀,某些时刻PCR板不能及时维修。

需求是不均衡的,而板子是根据峰值购买的,有时候某些板子需求下降后,当板子出现故障后,就不去做维修了。但这会增加限制使用Hold Rate率。

(1)测量阶段。

1)PCR板使用的时间段的测量。

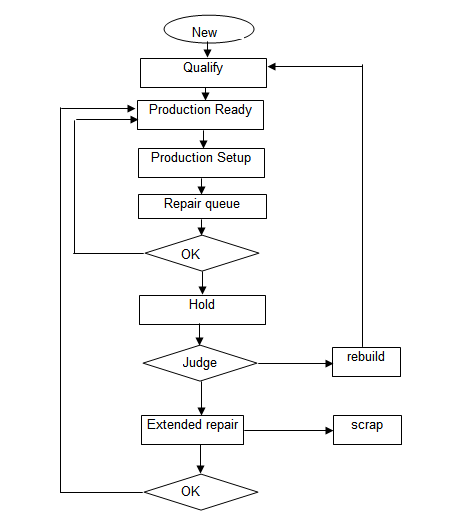

公司现有一套电子化的测试板管理系统(PCTS),在该系统中测试板被定义了7个状态,Hold、Production run、Production Ready、inspection/Qualify、Rebuild、Extended repair。

测试板管理系统的逻辑图如图13-6所示。

图13-6 测试板管理系统的逻辑图

新PCR板采购,首先要经过验收(Qualify),验收合格后进入待生产使用状态(Production Ready)。生产部需要时领用,PCR板转为生产使用状态(Production Setup)。生产中PCR板出现故障或者转换产品时,生产线交回PCR板,PCR板处于待维修状态(Repair queue),随后PCR日常管理小组工人检查清理PCR板,将好的PCR板以及小的问题自行处理后的PCR板入库(转为待生产状态),有问题的PCR板转为限制使用状态等待工程师小组来处理。一部分PCR板由工程师小组自行维修后入库(待生产状态),另一部分PCR板交付给供应商维修,维修后的PCR板需要重新验收后才能入库。

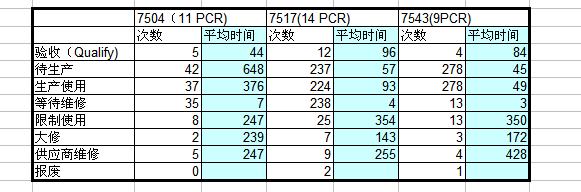

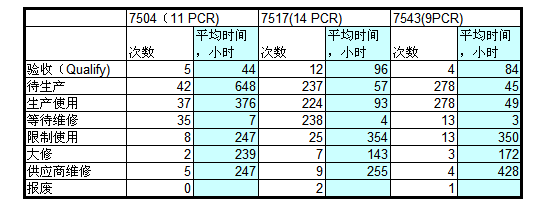

小组决定对3种需求比较高的PCR板,收集了其2008年1-6月的系统过账数据,整理到的分布如表13-11所示。

表13-11系统过账数据

2)系统分析。

PCR板过账都是利用barcode自动扫描,次数可以保证100%准确。过账时间的准确性,内部生产部,PCR日常管理小组,PCR维修工程师之间交接都要求物料和实物一起交接,因此过账时间是可信的。

3)成本数据。

PCR 管理成本分为固定成本和可变成本。 可变成本中包括PCR板的购买成本,大修成本以及外包维修成本3个组成部分。

购买成本:购买一块PCR板需要3000~5000美元。PCR板需求数量是由产品需求预测数+安全库存。

目前的安全库存对所有产品都应用相同的公式,如表13-12所示。

表13-12安全库存对所有产品都应用相同的公式

当PCR板需求为1~2时,安全库存为2块。3~6,安全库存为3块。7以上,安全库存为4块。

如果减少安全库存的数量,可以降低成本。但必须满足支持生产的需要。

大修成本:大修主要是更换PCR板上的探针,每颗探针成本3~10美元,每颗探针有标准使用寿命,寿命到期后需要更换,降低这项成本不包括在此项目中。

外包维修成本:PCR板由基板和探针组成,当基板出现故障时,需要送回经销商翻修,每次大约500美元。降低这项成本也不包括在此项目中。

4)PCR板停机率数据收集。

当前纪录的由于PCR板故障导致的停机率在1.5%。

停机率定义:当PCR板出现故障,从设备停机到新的PCR板安装,生产开始的时间/总运行时间。

注:如果PCR板被Hold,没有新板子可以替换,生产会转为其他产品。

5)分析。

从已有的数据中,小组决定对Hold时间、repair queue和PCR板安全库存三个方面进行进一步的研究。

因果矩阵图:有2个关键的考核指标停机率以及采购成本,前面分析可以得知,采购成本只和PCR板安全库存成正比。因此输出参数为停机率和PCR板安全库存输入包括8个输入参数。

这8个输入参数的值都可以很方便地从PCR板管理系统中得到。如表13-13所示。

表13-13 8个输入参数

如果希望降低成本,降低停机率,就要提高平均故障时间,降低维修排队2~8个参数。

PCR板之间的对比:小组首先选择了3种需求比较高的PCR板进行分析,数据如表13-14所示。

表13-14 PCR板之间的对比

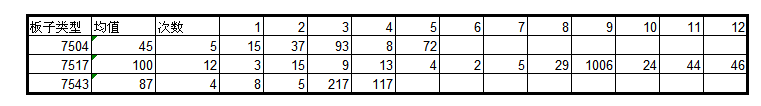

验证PCR板之间的差异:验收、数据分布。如表13-15所示。

表13-15 验证PCR板之间的差异

时间分布不符合正态分布,由Kruskal-Wallis检验,均值不相等。

实际现场观察,发现PCR板验收是一个低技术的工作,也非常简单。一般来说,只要2个小时就可以完成。大部分时间是在排队,此外,周末工程师不上班,也会导致时间长。如果验收不通过,时间就会很长。

待生产:PCR板经过验收或维修,直到再次使用这段时间。这个指标越高,说明Idle的PCR板越多。

生产使用时间:是指一个PCR板从维修车间领用到退回维修车间这段时间。每次更换PCR板需要15~45分钟,这个时间与PCR板自身设计密切相关。这是一个主要的输入参数。体现了PCR板的性能。7504明显高于其他两种。从实际数据可以看出,超过20%的PCR板使用时间短于2个小时,小组成员在现场跟踪了1天的PCR更换过程。发现生产人员领用PCR后,需要在测试机上调整PCR板与机器接口,这个时间是不固定的,从15分钟到3个小时都有。如果始终不能正常测试,生产部就会归还该PCR板并更换新的PCR板。在正常测试开始后,如果产品测试良率下降,也要调整或者更换新的PCR板

等待维修:从生产线将有故障的pcr板交给维修部门,维修部门的工人检查清理探针,按照检查结果将pcr板转为待生产,限制使用这段时间。这是一项技术难度很低的工作,工人声称其会根据生产线需求紧急程度来安排优先顺序。

限制使用是日常维修小组工人将PCR板转为HOLD状态,到工程师开始大修或者送供应商翻修之间的时间,维修部门分为维修工程师组和日常维修组2个小组,维修工程师都是上周一至周五的白班,与生产线具体联系并不密切。因此在维修优先级上并没有考虑生产线的需求。

大修主要是更换探针以及随后的电路测试,这是一项精细和耗时的工作。

供应商维修主要是更换PCR主板上的一些专用电子电容器件,供应商承诺在收到PCR后7天内发货。供应商位于上海,通常是采用EMS递送,在PCR需求紧急的情况下也有采用更贵的UPS运输等形式。

当前流程很明显的缺点在于维修工程师组与生产沟通不畅,维修工程师组并不知道哪种PCR板需要紧急维修。

我们可以看到日常维修小组在维修PCR板时能够按照生产优先程度维修。

PCR板间的差异主要集中在单次生产使用时间和限制使用比例上。因此在建立仿真模型时,不同PCR板只有这2个参数取值有差异。

(2)改进阶段。

1)优先排序。

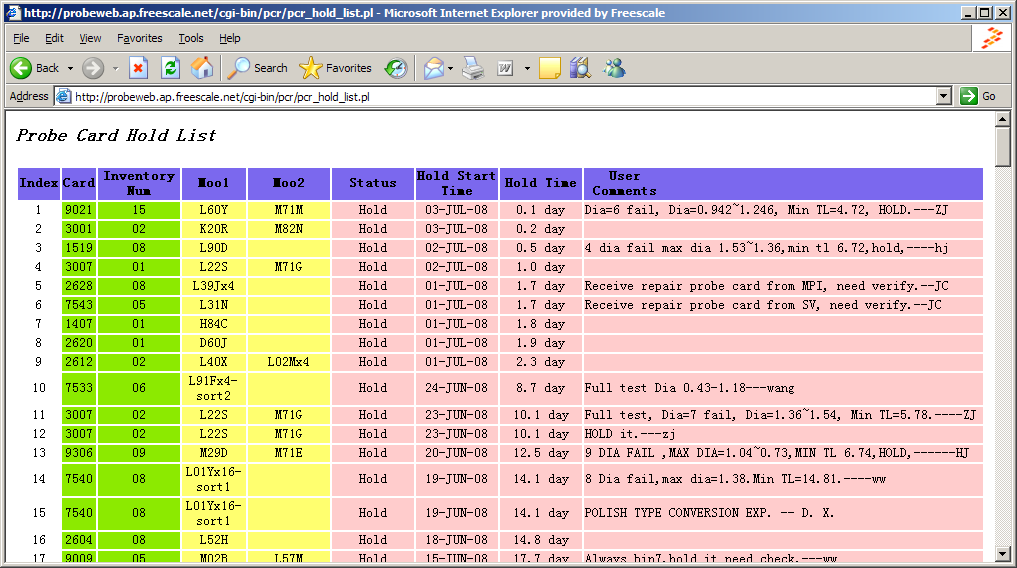

规定每天早上,工程师小组要运行该报告以决定当天维修的优先权。如图13-7所示。

图13-7优先排序

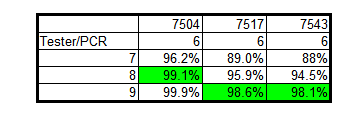

2)根据PCR板的实际性能设定安全库存。如表13-16所示。

表13-16根据PCR板的实际性能设定安全库存

Pro-model是一款成熟的离散时间仿真软件,小组利用该软件建立了模型。

在当周小组首先利用3种pcr板的实际参数,假定pcr需求为6的情况下,总pcr板分别为7、8、9时的结果。然后发现如果要求停机率在98%的水平,7504需要2块安全库存,而7517/7543需要3块安全库存。

传统上,当PCR需求为6时,都会采购3块作为安全库存。

通过这种方法,可以方便地衡量出每一种PCR板的安全库存。小组预期可以至少减少20块PCR板的采购,即节约10万美金。

(3)维持阶段。

优先维修报告的追踪使用:在31、35、42周,项目经理随机抽查了维修工程师组对优先级报告的追踪使用情况,发现该规定被严格遵守。

采购新PCR板的规定:

1)已有PCR板需求增加时,PCR板的安全库存根据仿真结果得出。

2)新PCR板投入生产,安全库存使用旧有公式。

于晓光

于晓光