8.3.1 价值流的基本概念

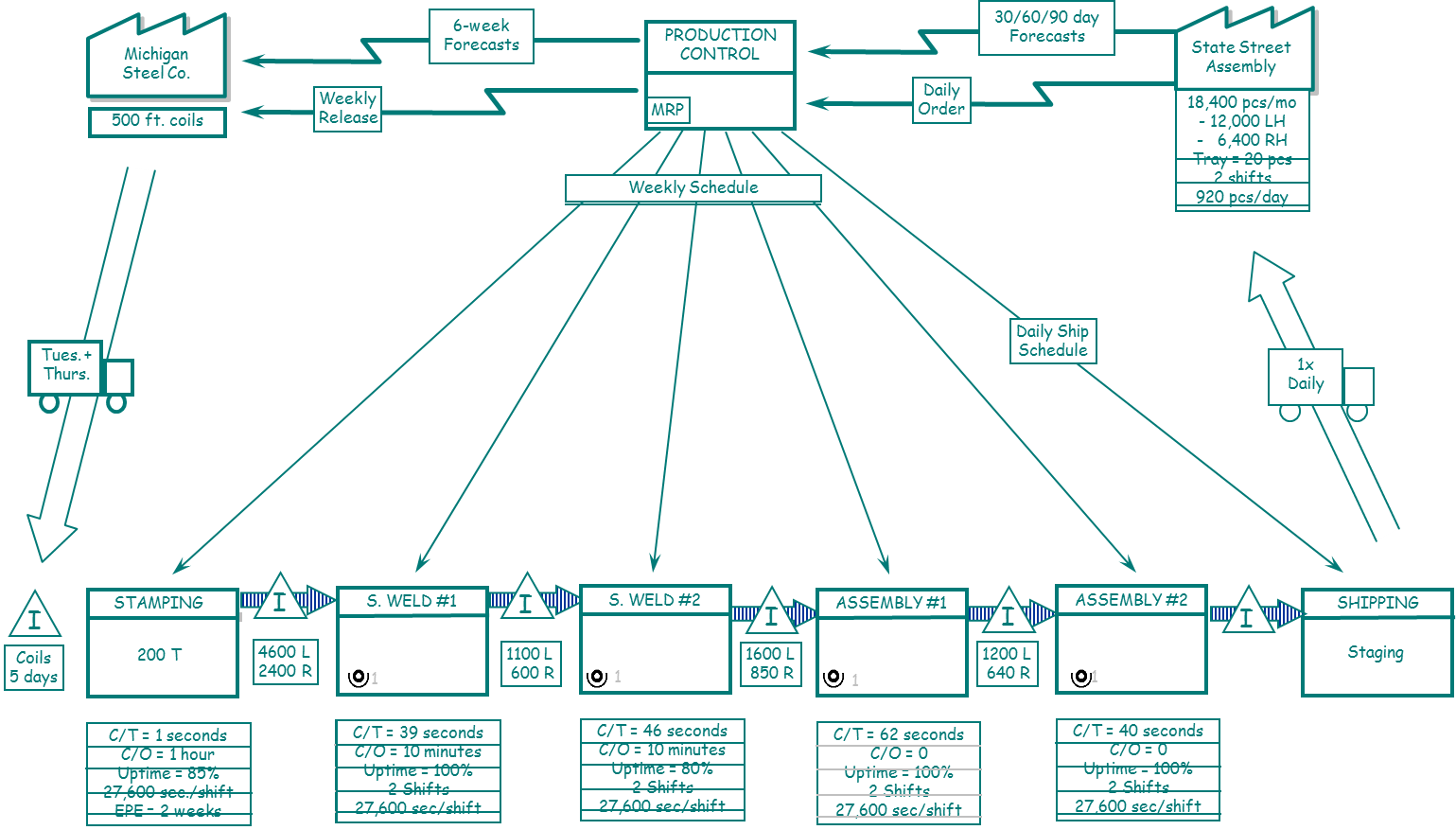

对于一种产品来说,价值流是一个产品经过的所有过程,包括从原材料到产品的生产过程,或从概念到投产的设计过程。其中,有许多增值和不增值的活动,所以需要绘制一张完整的现状价值流程图来识别这些活动。为了使价值流“精益”,我们需要改善价值流程图,这就需要设计一个未来状态图。

VSM:价值流图析(Value Stream Mapping),是指对某一产品经过的所有过程分析,这些过程包括从原材料到产品的生产过程,从概念到投产的设计过程,其中有许多增值和不增值的活动。

VSD:价值流设计(Value Stream Design),是指对目标状况进行设计,并开展必要的流程改进工作。

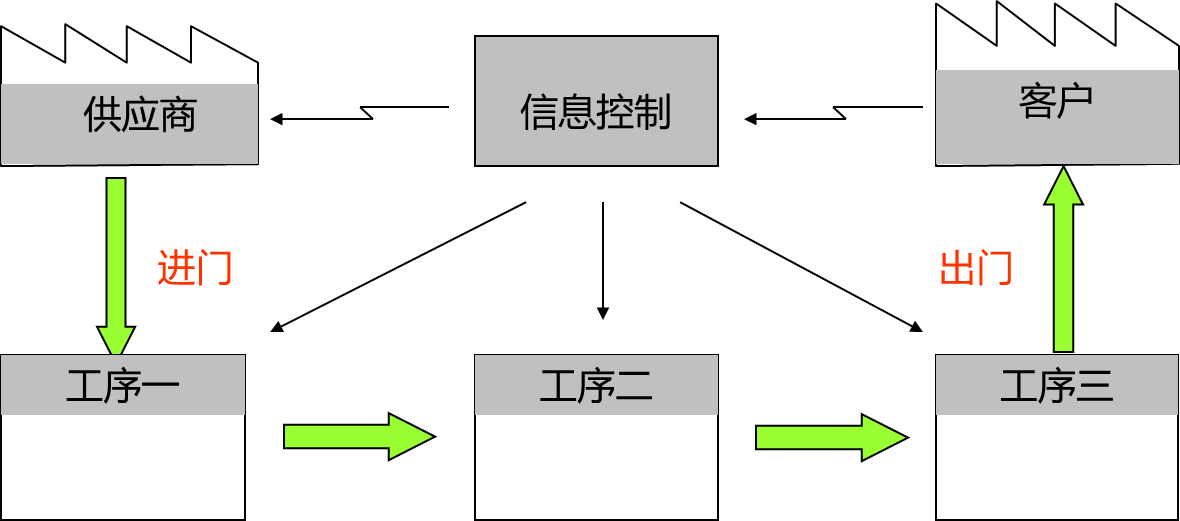

在生产流程中,除了物料流动,还存有另一种流程,那就是信息流。

信息流:信息的传递,指生产计划、采购信息、客户需求之间的信息传递。

物料流:物料的移动,指原材料、在制品、成品在供应商/各工序/客户之间的移动。

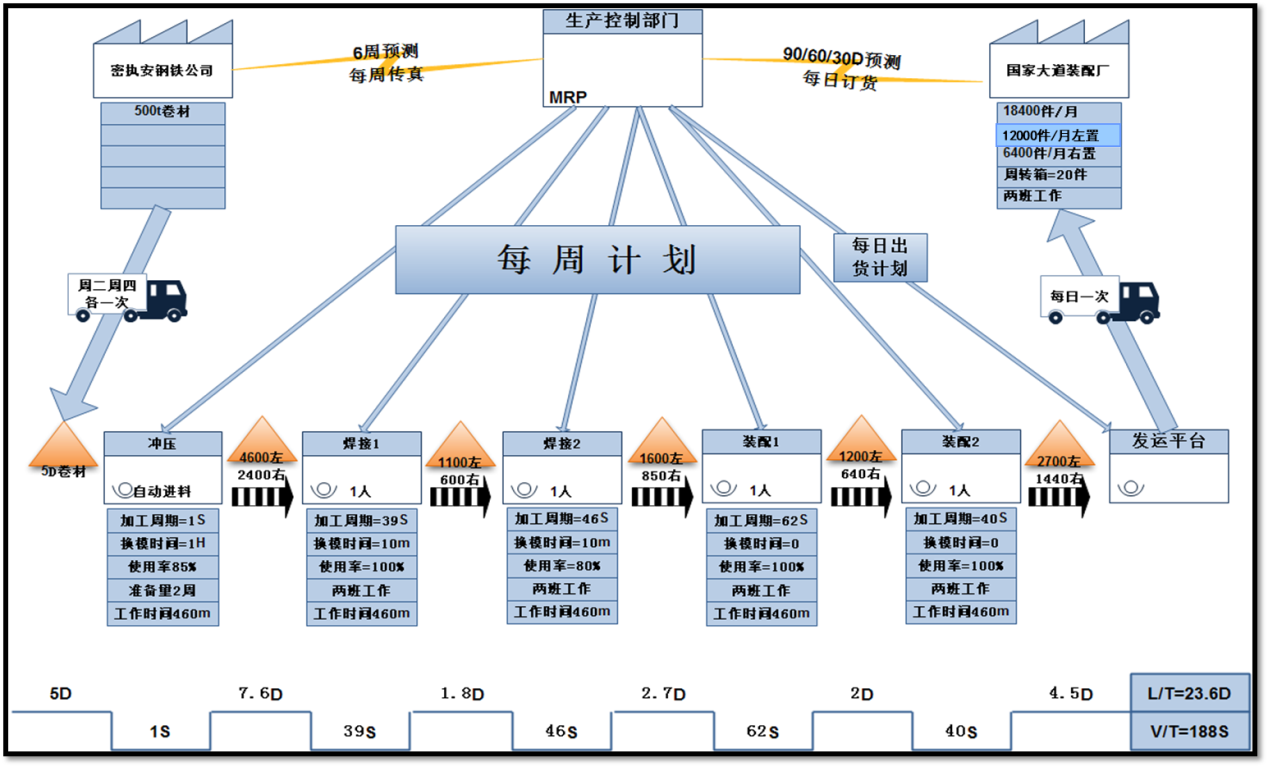

图8-4 门的价值流程图

8.3.2 价值流的常用图标

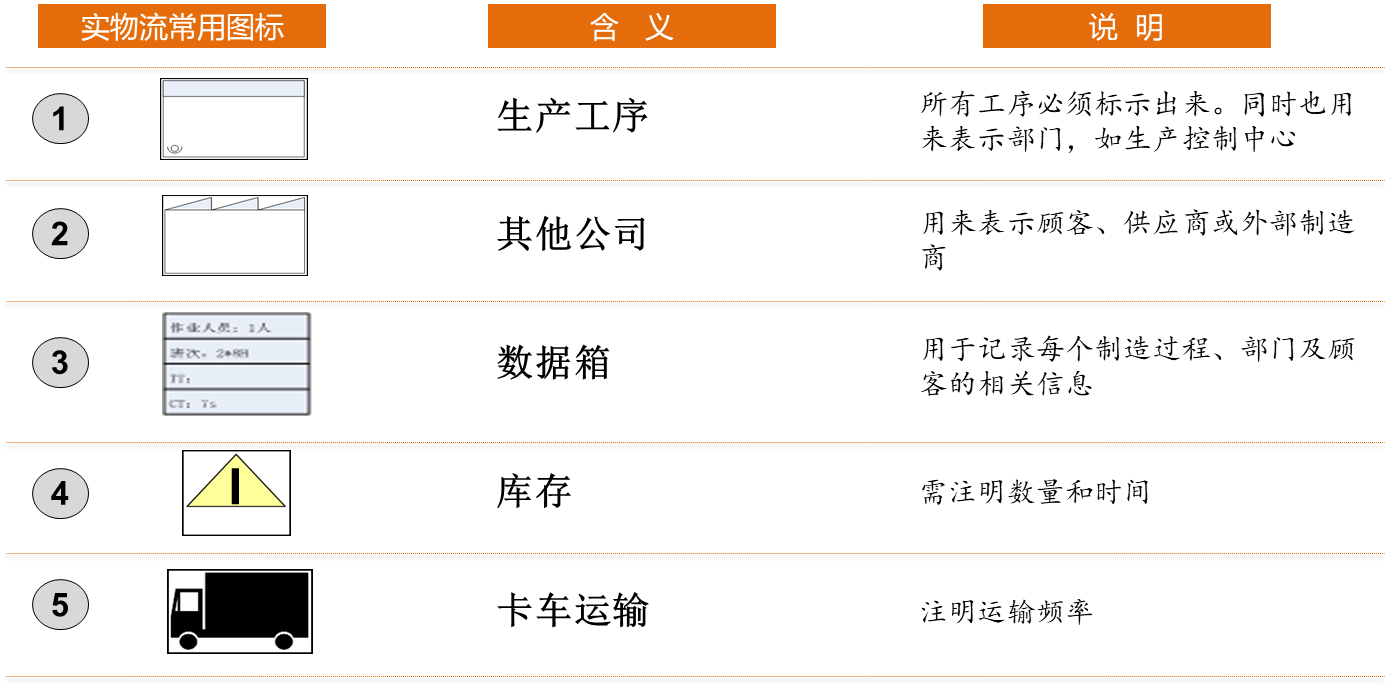

实物流常用图标

图8-5 实物流常用图标

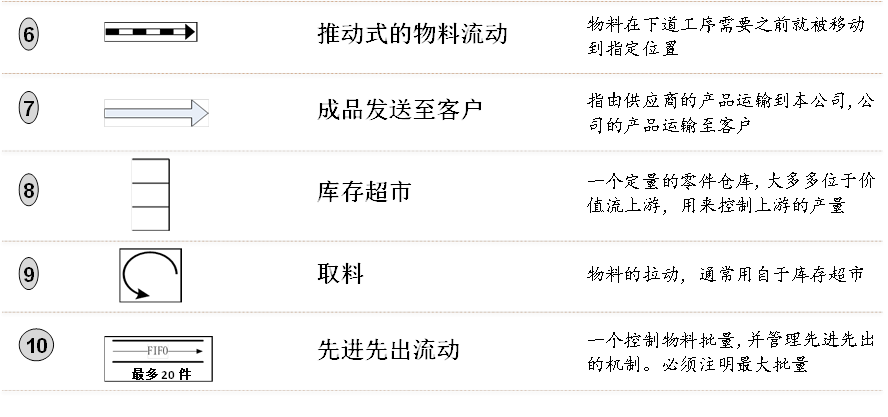

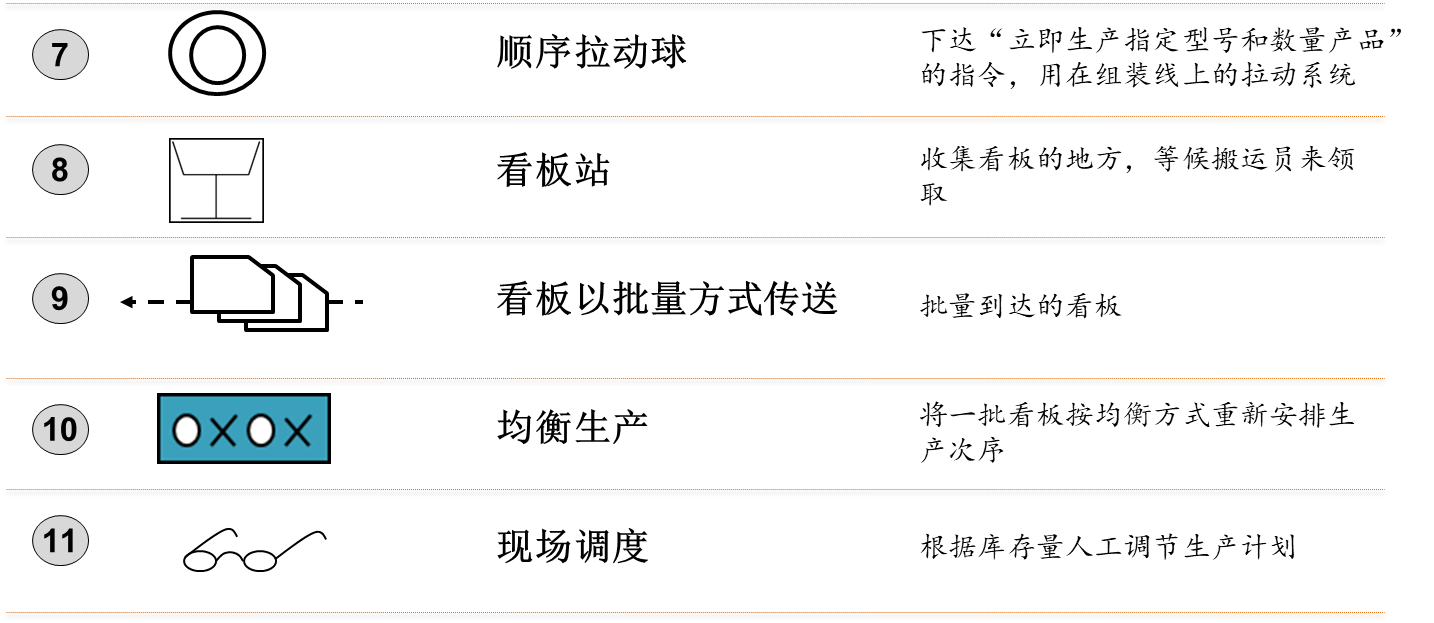

信息流常用图标

图8-6 信息流常用图标

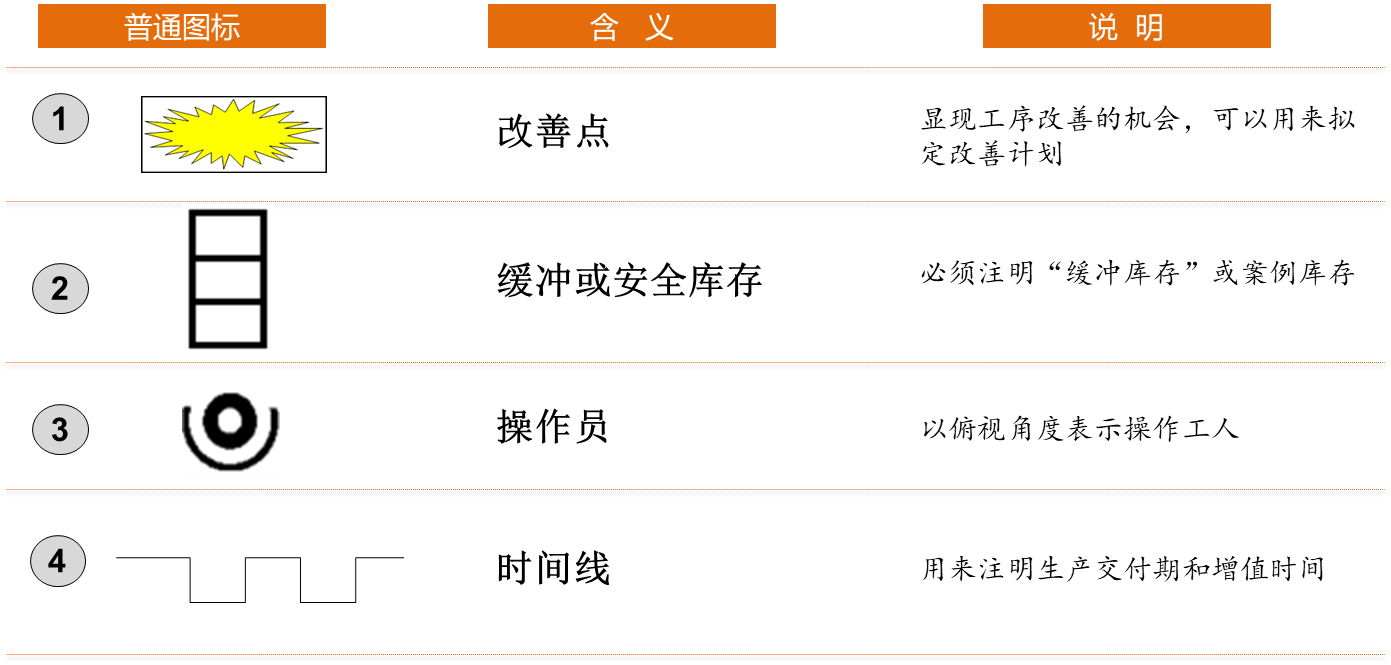

其他普通图标

图8-7 其他普通图标

表8-15 VSM数据框

序号 | 指标內容 | 指标说明 |

1 | C/T | 本岗位作业者实际纯操作时间(不含等待时间) |

2 | M/T | 本岗位设备作业时间 |

3 | 不良率 | 不良品发生率(1-直通率) |

4 | 生产Lot | 各品种每次生产的批量 |

5 | 稼动率 | (出勤时间-有效作业时间)/出勤时间 |

6 | 日生产能力 | 每日实际生产台数 |

7 | 换型时间 | 前模最后完成品到次模第一个良品生产出来之停机时间 |

8 | 在库量 | 产品在工程加工及停滞的在库日数(本回指半成品) |

9 | 班别 | 作业班数 |

10 | 人/班 | 每班人员数 |

11 | Lead Time(L/T) | 全流程中从做第一个产品到最后一个产品完成的时间 |

12 | 客户需求数 | 客户日需求量(产品別) |

13 | 换型次数 | 每日换型、换线次数 |

14 | 搬运回数 | 每日产品搬运次数 |

15 | 搬运距离/时间 | 每回搬运的距离/时间 |

16 | ΣC/T | 全工程一个人做完的纯加工时间 |

17 | T/T | 定时/日必要数 |

18 | 种类 | 种类数 |

19 | 加班 | 日平均加班小时数 |

8.3.3 价值流的绘制步骤

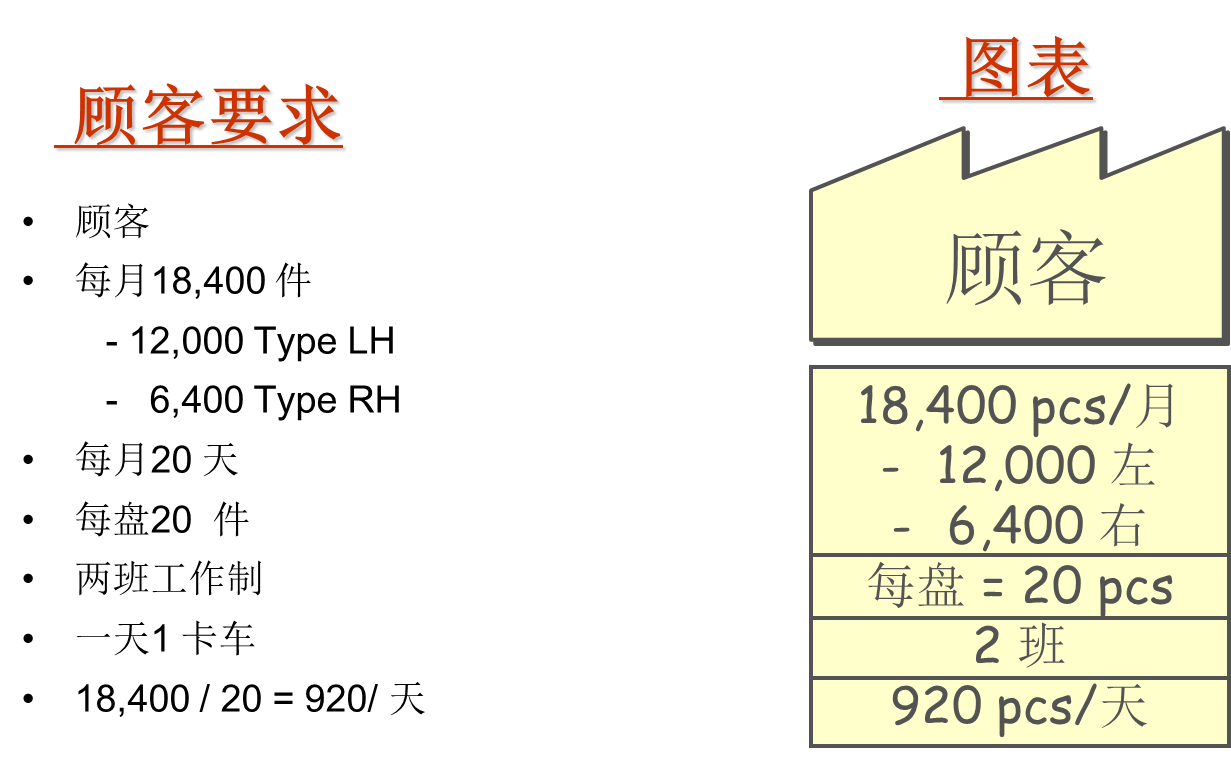

STEP1:明确并简化顾客要求

装配厂采用两班制,这个顾客每月使用18400件转向盘支架并要求每天送货。一般每月需要1200件“左置”支架和6400件“右置”支架。要求一只周转箱内放20个支架,每一个集装箱最多放10个周转箱。

图8-8 顾客需求图

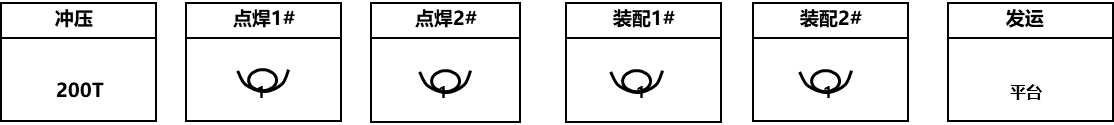

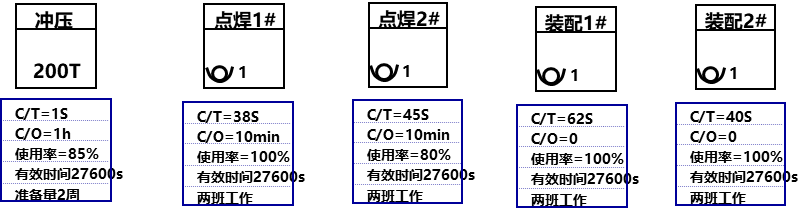

STEP2:画出基本的生产过程(即生产流程步骤)

材料流的绘制在图的下半部分由左向右进行。在该工厂,转向盘支架需要进行六个过程:冲压、点焊1工位、点焊2工位、装配1工位、装配2工位、发运。

图8-9 生产过程流程图

STEP3:画数据箱

沿材料流动,需收集(决定未来状态)的重要数据。

图8-10 数据箱

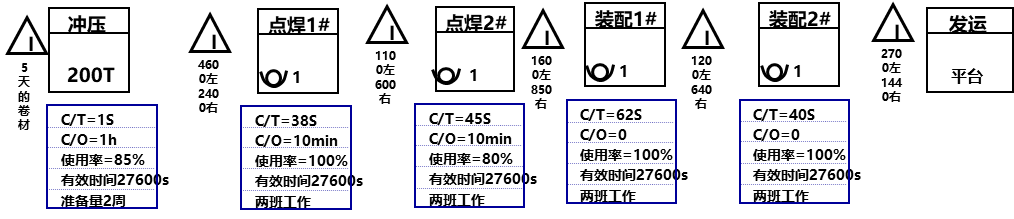

STEP4:画出库存,标注“库存量”

沿着产品价值流走动,会发现库存堆积的地方。

图8-11 标注库存量

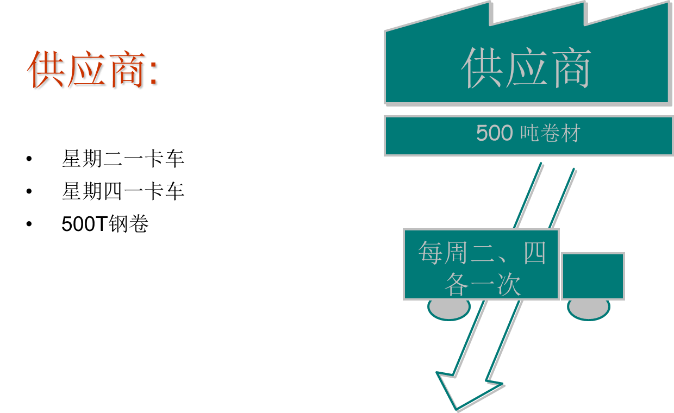

STEP5:画出成品运达顾客,另一头画出供应商供货情况

图8-12 供应商信息

STEP6:绘制信息流,在图的上半部从右向左画

图8-13 实物流与信息流

STEP7:画出时间线,计算增值比

图8-14 价值流程图

STEP8:识别价值流改善点

客户需求节拍是多少。

直接生产成品存放在成品超市,还是生产完毕直接发货。

在哪里可以导入连续流。

在哪里需要使用看板拉动系统。

在哪里设置节拍点。

在节拍工序如何实现均衡生产。

节拍工序的管理周期为多长时间。

为了实现未来价值流,存在多少改善机会。

表8-16 价值流问题点对策表

价值流问题点对策表 | |||||||

序号 | 问题点 | 存在位置 | 现状描述 | 原因分析 | 解决措施 | 解决时间 | 责任人 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

不详

不详