1.失效模式

失效模式是相对概念,针对关注要素来讲是失效模式,针对关注要素的上一级来讲就是失效原因,针对关注要素的下一级来讲就是失效后果。比如GPS天线的失效模式是不能定位,不能接受信号或信号不稳定,下一级PCBA组件来说,失效模式就是不能放大信号,增益不够,或PCB板长宽过大或小。PCB板的失效模式就是GPS天线失效的原因之一。典型的设计失效模式有:

功能丧失(即无法操作、突然失效)。

功能退化(即性能随时间损失)。

功能间歇(即操作随机开始、停止、开始)。

部分功能丧失(即性能损失)。

非预期功能(即在错误的时间操作、意外的方向、不相等的性能)。

功能超范围(即超出可接受极限的操作)。

功能延迟(即非预期时间间隔后的操作)。

2.失效影响

失效影响描述的是对下一级产品集成的影响(内部或外部),对操作整车的最终用户的影响(外部),以及对适用的政府规章的影响(法规)。失效影响是下一级产品集成的失效模式。比如GPS天线的失效模式是接受不到信号或信号弱,导致的失效影响是汽车导航系统无法定位或无法及时导航到指定位置。典型的失效影响有:

无可察觉的影响。

外观不良,如近观难看、褪色、表面腐蚀。

噪音,比如未对准/摩擦、流体噪音、吱吱声、喟啾声、嘎嘎声。

异味、手感粗糙、操作更费劲。

操作受损、间歇、无法操作、电磁不兼容。

外部泄漏造成性能损失、运行不稳定。

无法驾驶整车(步行回家)。

不符合政府规定。

转向或刹车功能损失。

3.失效原因

失效起因可能源自下一较低级别的功能失效模式、要求和潜在噪音因素(比如参数图)。

潜在失效起因的类型可能包括但不限于:

功能性能设计不充分(指定的材料不正确、几何形状不正确、选择的零件不正确、规定的表面处理不正确、行程规范不充分、定义的摩擦材料不当、润滑能力不足、设计寿命假设不当、计算程序不正确、维护指南不当等)。

系统交互作用(机械接口、流体流动、热源、控制器反馈等)。

随时间变化(良率、疲劳、材料不稳定、蠕变、磨损、腐蚀、化学氧化、电迁移、过度压力等)。

对于应对外部环境设计不足(热、冷、潮湿、振动、路面碎片、路面盐等)。

最终用户的错误操作或行为(错误使用档位、错误使用踏板、超速、拖曳、错误燃料型号、服务损坏等)。

制造设计不可靠(零件几何形状使得零件安装向后或倒过来,零件缺乏明显的设计特性,运输容器设计使得零件摩擦或黏在一起,零件处理造成损坏等)。

软件问题(未定义的状态、损坏的代码/数据)。

案例分析:车窗升降系统,失效模式是车窗玻璃移动速度过低,它的下一级是车窗升降电机,失效模式是车窗升降电机的扭矩和转动速度过低,这个失效模式也是车窗升降系统的失效原因。如表3-5所示。

表3-5 DFMEA失效链

4.DFMEA表格失效分析部分填写

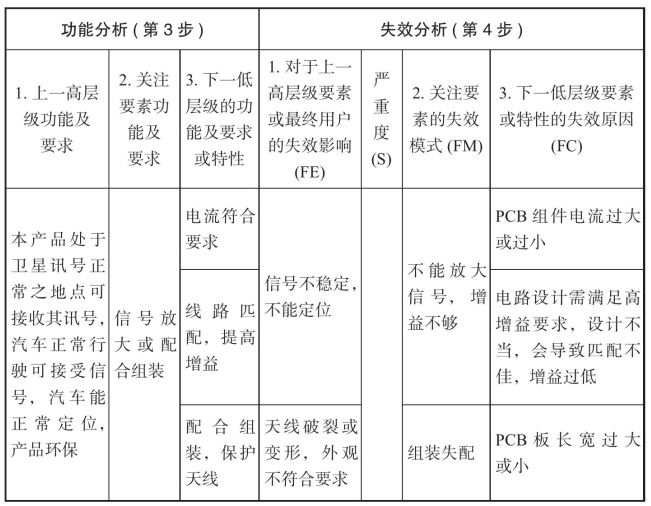

表3-6 PCBA设计DFMEA的失效分析表

从这个表中可看出,功能分析和失效分析的步骤是:先要确定关注要素,是系统、子系统还是部件?确定功能及要求—填写关注要素的失效模式—填写上一高层级功能及要求—填写上一高层级针对相对应失效模式的失效影响(高层级失效模式)—填写下一低层级的功能及要求—填写下一低层级针对相对应失效模式的失效原因(下层级失效模式)。

谭洪华

谭洪华