如何有效地提升企业效率OPE\OEE的水平呢?笔者以一家印刷企业OEE的改善案例来讲解。某印刷设备是J公司的核心设备,公司领导发现设备利用率非常低,经常能看到印刷设备非正常停机。大量的订单因为设备的产能如何交货?企业该如何有效地提升印刷设备产能呢?

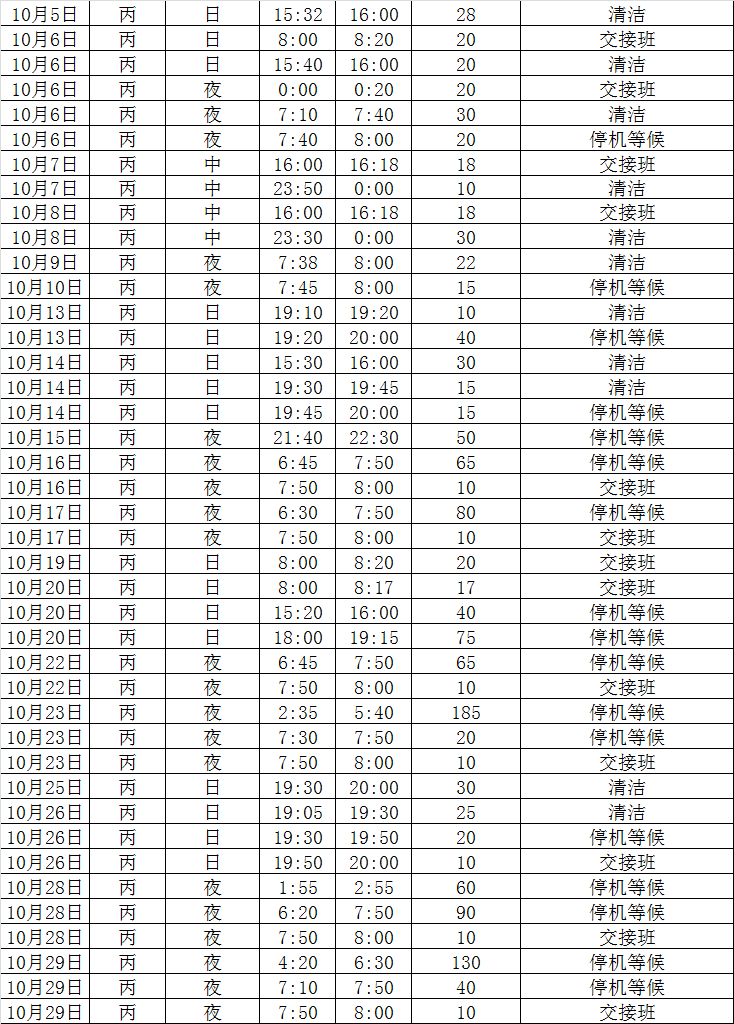

笔者通过引入OPE/OEE概念,并要求项目组做了一次宽放抽样,立刻找出了问题点。如表5-6所示。

表5-6员工对生产过程进行抽样调查结果

项目组采用宽放抽样方式对该机台的状态进行了统计。

项目组在宽放抽样时记录了当时设备的车速。

项目组记录了当班的实际产量。

用产量/观测时车速,得到理论计算的有效工时为299分钟,宽放抽样的数据为315分钟,是合理的观测误差。我们可以观测到15∶15后,工人完成了当班任务,不继续作业。

这两个产品的切换并不需要更换6个颜色,我们也观测到实际切换时间只有30分钟,但排产时是按照60分钟计算。

可以观测到开班调试时间比规定的标准时间长。工人提前40分钟就关停了设备。印刷设备的速率是基本确定的,影响效率主要在于设备切换。目前J公司规定切换1个辊子的标准工时是12分钟,两种产品切换。后一种产品是几色,则给出色数×12分钟作为切换标准工时。实际上,有时候如果前一种产品的第N个辊子的颜色恰好和第二种产品第N个辊子的颜色一样,就不用切换了。但J公司会自己计算标准产量,切换标准工时,当日定额完成后就停止生产。

从表5-6中我们可以得到以下结论:

实际管理停机时间为:54.8min/班。

纯等待浪费时间较大,较集中,下班前纯等待浪费时间较长32.8min/班。

清洁时间较长,15.2min/班。

交接班定义不清,员工将等待时间也记录为交接班时间,实际交接班时间为6.8min/班。

不详

不详