总点检就是根据需要对公司的场所、设备、工作等进行全面的确认和检查。总点检不仅包括设备部门,也包括企业业务部门。推进这项活动可以依照以下六个步骤进行。

步骤一:为了使操作者能胜任对设备的点检工作,对操作者进行一定的专业技术知识和设备原理、构造、机能的教育是必要的。这项工作可由技术人员担当,并且要尽量采取轻松活泼的方式进行。

可制作教育计划,在计划中明确受教育者、教育担当者、教育的内容和日程安排以保障教育工作的实施。图2-6为清扫培训过程展示。

|

|

图2-6 初期清扫培训

步骤二:点检就是对机器设备以及场所进行的定期和不定期的检查、5S、加油、维护等工作。

设备的点检通常可分为开机前点检、运行中点检、周期性点检三种情况。

①开机前点检就是要确认设备是否具备开机的条件。

②运行中点检是确认设备运行的状态、参数是否良好。

③周期性点检是指停机后定期对设备进行的检查和维护工作。

步骤三:确定点检项目就是要确定设备在开机前、运行中和停机后周期性需要检查和维护的具体项目,可以根据设备的有关技术资料、设备技术人员的指导和操作人员的经验完成。一开始确定的点检项目可能很烦琐,不是很精炼、准确,这没有关系,以后可以逐渐对其进行简化和优化。

自主保全的点检项目应注意根据技术能力、维修备用品、维修工具等实际情况确定,并且要与专业技术人员进行的专业保全加以区别。在操作者的能力范围内,要做到自主保全的点检项目尽可能完善,保障设备的日常运行安全可靠。

步骤四:在确定点检项目的同时,要相应地制定每项点检项目的点检方法、判定基准和点检周期,以便点检工作的实施。

点检方法、判定基准和点检周期的定义如下:

①点检方法是指完成一个点检项目的手段,如目视、电流表测量、温度计测量等。

②点检基准是指一个点检项目测量值的允许范围。它是判定一个点检项目是否符合要求的依据,如电机的运行电流范围、液压油油压范围等。判定基准不是很清楚时,可以咨询设备制造商或根据技术人员(专家)的经验值进行假定,以后逐渐提高管理精度。

③点检周期是指一个点检项目两次点检作业之间的时间间隔。

点检表格是对设备进行点检作业的原始记录,通常包括如下项目:

点检项目、点检方法、判定基准、点检周期、点检实施记录、异常情况记录应尽量在现场对《点检表》进行揭示,以监督点检作业的实施。

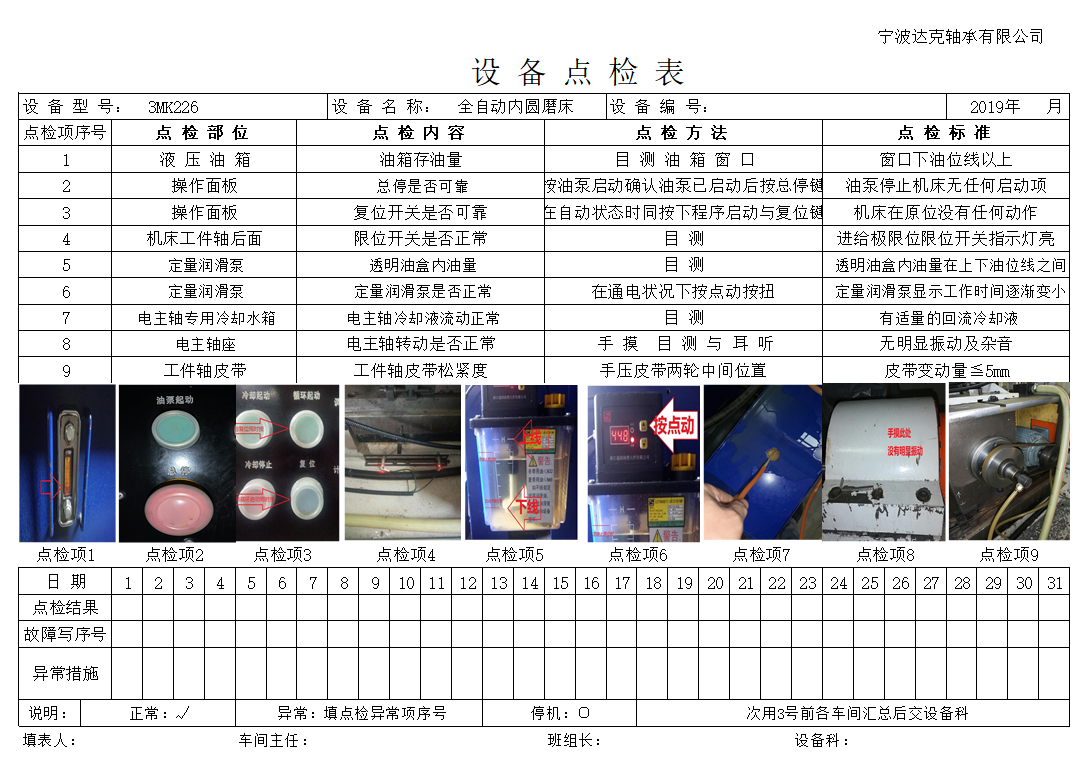

表2-21为设备点检表示例。

表2-21 设备点检表

步骤五:随着点检工作的进行,员工的经验会逐渐增长,技术水平会逐渐渐提高,维修工具和维修备用品的条件也会得到改善。在这种情况下,对点检项目重新进行评估检讨,确认点检项目进行简化和优化已经成为可能。对点检项目进行优化的目的是促进点检水平和点检作业效率的提高。

对点检项目进行优化的要点如下:

①提高判定基准的精度。

②省略或合并某些点检项目。

③使点检作业更直观、容易。

注意:安全、品质点检项目不可取消。

步骤六:在设备较集中的场所应考虑设置点检通道。点检通道的设置可采取在地面画线、制作点检地图或设置指路牌的方式,然后再沿点检通道,依据点检作业点的位置设置若干点检作业站(图2-7)。这样,点检者沿点检通道走一圈,便可以高效完成一个区域内各个站点设备的点检作业。这样做的好处在于能有效避免点检工作中的疏忽和遗漏。

①点检通道设置的要点。

②点检时行进路径最短。

③点检项目都能被点检通道中的站点所覆盖。

④沿点检通道,点检者很容易找到点检站点内各点检作业点的位置。

前面讲到点检作业分为开机前点检、运行中点检和停机后周期性点检三个方面,开机前点检和运行中点检的效果一般比应用于周期性点检要好。

设置点检通道的方式,应用于开机前点检和运行中点检,能很好地避免失误发生,提高点检作业的效率。

图2-7 设备点检路径图

刘秀堂

刘秀堂