(一)控制图定义

控制图(Control chart)又称休哈特图,是对过程质量特性值进行测定、记录、评估和监测,以判断过程是否处于统计控制状态的一种用统计方法设计的图形。通常控制图的横轴总是时间,而其纵轴可以有多种选择。例如:可以是单值,也可以是小组均值;可以是小组极差,也可以是小组标准差等。控制图是SPC主要表面形式之一。

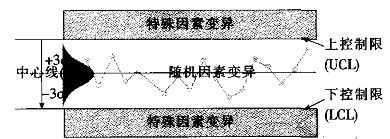

导致质量产生变异的因素很多,根据因素对产品质量影响的大小和性质可以将其分为两大类:一类是特殊因素;另一类是随机因素。特殊因素很多,如工艺过程的变动、刀具的过度磨损、人员的变动更换等。这些因素对产品质量的影响是显着的,在技术上容易识别并消除。随机因素也有很多,如温湿度的轻微变化、仪器的微小振动、原材料的细微差异等。这些因素对产品质量的影响是细小的,在技术上不易识别,更不可能消除,但如果从根本上改变了过程,这种波动会大幅减少。休哈特认为,可以以μ±3σ为控制限建立控制图,把特殊因素和随机因素区分开。

(二)控制图结构

控制图(Control Chart)是对过程质量特性值进行测定、记录、评估,从而监察过程是否处于控制状态的一种用统计方法设计的图。图上有中心线(CL,Central Line)、上控制限(UCL Upper Control limit)和下控制限(LCL,Lower control limit),并有按时间顺序抽取的样本统计量数值的描点序列,若控制图中的描点落在UCL与LCL之外或描点类UCL与LCL之间的排列不随机,则表明过程异常。世界上第一张控制图是美国休哈特(W.A.Shewhart)在1924年5月16日提出的不合格品率P控制图。控制图有一个很大的优点,即在图中将所描绘的点子与控制界限或规范界限相比较,能够直观地看到产品和服务的质量变化。

(三)控制图的重要性

控制图的重要性体现在下列各点:

首先,控制图是贯彻预防原则的SPC的重要工具;控制图可用以直接控制与诊断过程,故为质量管理工具的重要组成部分。

其次,日本名古屋工业大学调查了200家日本中小型企业(但应答的只有115家),结果发现平均每家工厂采用137张控制图。这个数字对于推行SPC有一定的参考意义。

当然,有些大型企业应用控制图的张数是很多的,例如美国柯达彩色胶卷公司(Eastman Kodak)有5000职工,一共应用了35000张控制图,平均每个职工7张,为什么要应用这么多张控制图呢?因为彩色胶卷的工艺很复杂,在胶卷的片基上需要分别涂上8层厚度为1~2μm的药膜;此外,对于种类繁多的化工原料还要应用SPC进行控制。

我们追求控制图张数的多少,但可以说,工厂中使用控制图的张数在某种意义上反映了管理现代化的程度。

(四)控制图的原理

一般说来,可以用统计量T来代表。对于T的分布,我们认为它们是正态分布,可近似为正态分布。实际上,控制图是统计量T的正态分布图在时域上的具体展示,它是由T的中心线μ、上下限控制限μ±3σ和按时间顺序抽取样本并用统计量的数据点T这三个基本要素组成。对于服从或近似服从正态分布的统计量T,大约有99.73%的数据点会落在上下控制限之内,数据点落在上下控制限之外的概率约为0.27%。根据假设检验的小概率原则,一旦有界限之外的数据点出现,就可判断为异常点,即认为它们是由特殊因素造成的过程变异。

控制图的基本原理可用图1-21概括表示。

图1-21 控制图原理示意图

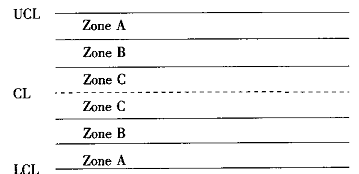

包括“点出界就判异”的准则在内,控制图共有8条判异准则用来判断过程是否受控。为了便于具体说明这8条准则,可将控制图分为6个区,每个区的宽度为σ。6个区的标号为A、B、C、C、B、A,两个A区、B区、C区都关于中心线对称,如图1-22所示。

图1-22 控制图的分区

根据控制图的分区定义,8条准则可以表达为:

(1)1点落在控制限之外。

(2)连续9点落在中心线同一侧。

(3)连续6点递增或递减。

(4)连续14点中相邻升降交错。

(5)连续3点中有2点落在中心线同一侧的B区之外。

(6)连续5点中有4点落在中心线同一侧的C区之外。

(7)连续15点落在C区之内。

(8)连续8点落在中心线两侧,但无1点在C区之内。

统计学上可以证明,上述8种现象出现的概率大体都等于或接近于0.27%,小概率事件的发生导致我们判定为异常。

这里要注意,在8条判异准则中,前4项其实与分区无关,而后4项判断法则是在正态条件下,将±3σ区域分成6个子区,按照正态分布中各区中应该出现的概率来制定的法则。因此,后4条只有当监控统计严格服从正态分布时才有意义,故而后4项判断法只对单值X及小组均值X的控制图适用,其他各控制图皆只适用前4项法则。

贺小林

贺小林