在某些情况下,要求电路板在做功能测试时能够运行几个小时、几天甚至更长时间,有时是在比较极端的条件下进行,如高温环境,这时候就需要用到老化测试(Burn-in Test)。

(一)老化测试的意义和目的

随着电子技术的发展,电子器件的集成化程度越来越高、结构越来越细微、工序越来越多、制造工艺越来越复杂,这样在制造过程中会产生潜伏缺陷。

对于一个性能良好的电子产品,不但要求具备较高的性能指标,而且要有较高的稳定性,通过老化可以筛选出电子元器件故障。

在电子产品加工过程中,由于经历了复杂的加工工序,同时使用了大量的元器件物料,即便你的设计再好,也将引入各种缺陷。

无论是加工缺陷还是元器件缺陷,都可分为明显缺陷和潜在缺陷:

明显缺陷指那些导致产品不能正常工作的缺陷,如短路、断路;

潜在缺陷导致产品暂时可以使用,但在使用中缺陷会很快暴露出来,产品不能正常工作。例如,焊锡不足,产品虽然可以用,但轻微振动可能会使焊点断路。

明显缺陷可通过常规检验手段(在线检测ICT、功能测试 FT等)加以发现,潜在缺陷则无法用常规检验手段发现,而是运用老化的方法来剔除。

如果老化方法效果不好,则未被剔除的潜在缺陷将最终在产品运行期间以失效(或故障)的形式表现出来,从而导致产品返修率上升,维修成本增加。

通过高温老化可以使元器件的缺陷、焊接和装配等生产过程中存在的隐患提前暴露,提前鉴别和剔除产品工艺引起的早期故障。

老化还有一个重要的目的(和测试一样):通过老化使产品加工工艺不断改进,使产品品质不断改进,改进到不需要老化为止。

老化结合可靠性测试,并与失效分析相结合,即对老化过程中失效的器件进行根本原因分析:

确定器件的失效是物料选择的问题;

还是设计应用不当;

还是生产加工过程造成的损伤,并进一步改进;

经过2~3个循环,产品稳定下来,就可以逐步减少老化的时间直至取消。

(二)老化的定义

老化是通过对电子产品施加加速环境应力,如温度应力、电应力、潮热应力、机械应力等,在严苛的环境下促使产品的潜在缺陷加速暴露成故障,达到发现和剔除潜在缺陷的目的,尽可能把早期失效消灭在正常使用之前,而通过老化的产品则进入可靠性高的品质稳定期。

(三)老化的原理

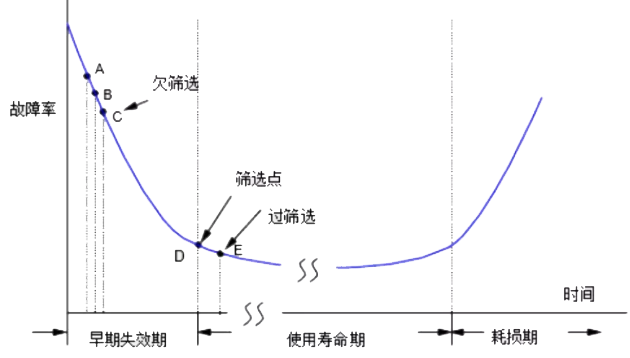

老化的理论基础是电子产品的故障率曲线(简称浴盆曲线),如图8-8所示。老化以暴露潜在缺陷、剔除早期故障为目标,图中的A、B、C点均表示老化程度不足,老化后仍有较大概率的缺陷流入市场。

理想的老化点为图中的D点,D点的选择主要靠经验数据。而E点则是过老化,这样既增加了老化成本,又可能将原本好的产品破坏,进而缩短产品的使用寿命。

图 8-8 浴盆曲线

1.早期失效期

元件在开始使用时,它的故障率很高,但随着元件工作时间的增加,故障率迅速降低。

故障率曲线属于递减型,这个阶段产品故障的原因大多由于设计、材料、制造、安装过程中的缺陷造成的。为了缩短这一阶段的时间,产品在投入运行之前进行试运行,便于及早发现、修正和排除缺陷。

2.偶然失效期

这一阶段的特点是故障率较低,而且比较稳定,故障率曲线属于恒定型,这段时间是产品的有效寿命期,人们总希望延长这一时期,即在容许的费用内延长使用寿命。

3.耗损失效期

这一阶段的故障率随时间的延长而急速增加,故障率曲线属于递增型。到这一阶段,大部分元件开始失效,说明元件的耗损已经严重,寿命即将终止。

若能够在这个时期到来之前维修设备,替换或维修某些耗损的部件,就能将故障率降下来延长使用寿命,推迟耗损失效期的到来。

(四)产品老化方案

1.常温通电老化

常温25℃下,产品通电并加负载进行老化,根据产品特点确定老化时间,一般选择48~72小时,此方案对功耗较大的产品经常采用。

2.加热通电老化

将产品在一定的环境温度下,通电老化,根据产品特点确定老化时间,一般选择24~36小时,温度通常选用40~45℃。

3.加热通电老化(高温)

将产品在一定的环境温度下,通电老化,根据产品特点确定老化时间,一般选择12小时,温度通常选用60~65℃,此方案在产品老化中采用较多,主要有以下优点:

老化时间短,节约时间;

老化工作温度较高,能充分暴露出产品中的一些不足,包括器件质量、焊接质量等;

配合一些通电动态试验,能监控整个老化过程中的工作状态是否正常。

不详

不详